www.industria-online.com

22

'20

Written on Modified on

Vie verso l'automazione robotica dei processi: inizio soft per un'ampia espansione

L'introduzione dell'automazione robotica in un flusso di lavoro consolidato può sembrare una sfida complicata e costosa. Grazie alle tecnologie modulari più recenti e a strumenti di configurazione intuitivi, le aziende possono iniziare a trarne i vantaggi in modo rapido e semplice, espandendo e aggiornando i loro sistemi all'aumentare della fiducia.

Nei processi industriali si fa sempre più affidamento sull'automazione per raggiungere gli obiettivi di produttività e garantire al contempo una qualità costante del prodotto e una resa elevata. Un processo può essere completamente automatizzato e non prevedere alcun intervento umano in nessuna fase, oppure può essere parzialmente automatizzato e combinare i punti di forza degli operatori umani e delle macchine.

Immaginiamo essere umani e macchine che cooperano nello stesso spazio: molti probabilmente si figurano una varietà di robot collaborativi multiarticolati (i cosiddetti "cobot") programmati per eseguire attività ripetitive o fisicamente onerose mentre i colleghi umani offrono le abilità manuali o gli input creativi necessari per il completamento del processo. Tuttavia, l'introduzione dei cobot in una fabbrica richiede una notevole riottimizzazione dei processi e la riorganizzazione fisica dello spazio di lavoro.

Automazione robotica di base dei processi

D'altra parte, le aziende manifatturiere possono iniziare a sfruttare i vantaggi dell'automazione robotica dei processi in modo più semplice e meno invasivo. Molte linee di produzione si avvalgono di lavoratori umani che eseguono processi sui pezzi trasportati da un apposito nastro. Se aumenta la velocità del nastro trasportatore, i pezzi in lavorazione vengono riforniti più velocemente incrementando la produttività, ma spesso non è così. Anche se i lavoratori sono fisicamente in grado di stare al passo con un trasporto più veloce, possono verificarsi problemi quando i pezzi in lavorazione raggiungono i fine corsa a velocità superiori, con possibile posizionamento errato o anche caduta sul pavimento. È possibile che la produttività diminuisca in conseguenza dell'aumento di velocità del nastro trasportatore.

La tecnologia robotica può contribuire a superare questo problema. I robot lineari possono sostituire i nastri trasportatori tradizionali e sono più semplici da programmare, con posizioni di avvio e arresto definite in modo digitale senza necessità di fine corsa meccanici. L'accelerazione e la decelerazione hanno luogo progressivamente entro distanze predefinite, consentendo velocità di transito rapide. Molti di questi moduli possono funzionare in modo indipendente sulla stessa linea di produzione per sostituire un singolo nastro trasportatore a velocità fissa e privo di versatilità. Ciò offre la flessibilità necessaria per ottimizzare la velocità di trasporto in più zone della linea per soddisfare i requisiti di ciascun processo e avvalersi di un flusso di lavoro ben bilanciato.

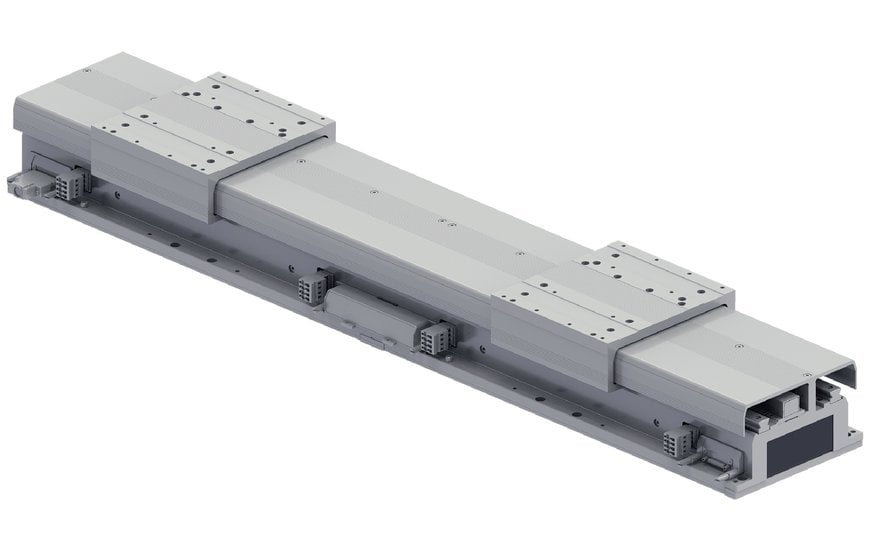

Inoltre, la flessibilità di spostamento nelle direzioni avanti e indietro apre nuove opportunità per conseguire un'efficienza ancora maggiore. Yamaha ha permesso a molti clienti di sfruttare tali vantaggi integrando il suo trasportatore lineare robotico modulare LCMR200 nelle linee di produzione. Questo modello è veloce, efficiente e richiede inoltre una riorganizzazione del flusso di lavoro meno complessa rispetto ai cobot articolati multiasse.

Questo modulo lineare sostituisce i trasportatori tradizionali, apportando la velocità e la fluidità offerte dal robot.

Questo robot lineare modulare può costituire un'introduzione economica al potenziale per l'automazione robotica dei processi, che può spaziare dalla semplice sostituzione di un trasportatore o di una tavola a dividere fino all'automazione completa dei processi in una cella di montaggio robotica di sicurezza.

Quando necessario per creare un flusso di processo automatizzato completamente robotico per la realizzazione di prodotti di dimensioni ridotte, come altoparlanti o moduli automobilistici composti da diverse parti, gli integratori di soluzioni hanno spesso bisogno di combinare vari tipi di robot per eseguire tutte le singole azioni di montaggio in modo economicamente conveniente e con un ingombro ridotto. Per far fronte a tali necessità, Yamaha vanta una scelta completa ed esclusiva di robot industriali in tutti i tipi di comune utilizzo, dal trasportatore modulare LCMR200 e altri robot ad asse singolo ai robot cartesiani e SCARA. Questi robot offrono agli integratori di soluzioni tutte le opzioni di cui hanno bisogno per creare un flusso di lavoro efficiente anche quando l'area calpestabile in fabbrica è ridotta, tenendo conto anche di fattori importanti quali manutenibilità, programmabilità e semplicità di utilizzo.

Espansione con soluzioni salvaspazio

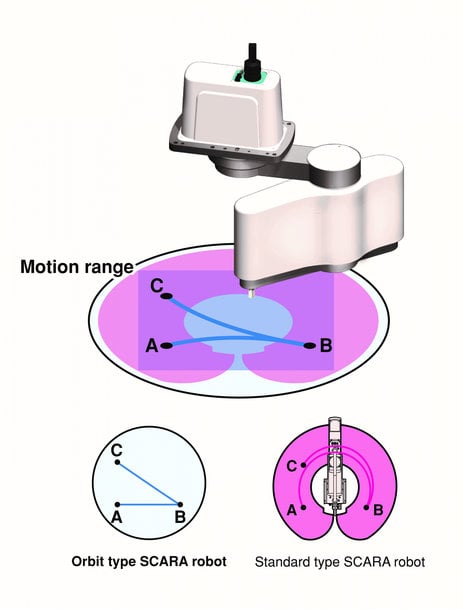

Molti sono gli aspetti salvaspazio della linea di robot Yamaha, ad esempio la serie YK-TW di robot SCARA orbitali montati a soffitto, che permette spostamenti sotto al robot e il passaggio della punta al di sotto dell'unità principale (figura 3). L'esecuzione di un processo con un ingombro ridotto può essere un fattore estremamente importante, ad esempio per gli OEM che vogliono riportare sul territorio nazionale (reshoring) o in fabbrica processi precedentemente allocati all'estero o presso fornitori. Se da un lato il reshoring può essere considerato finanziariamente ragionevole, dati i cambiamenti economici globali, spesso la fabbrica locale dispone di pochi immobili per ospitare i processi di ritorno. I robot SCARA orbitali si sono dimostrati in grado di funzionare in spazi incredibilmente limitati laddove ogni singolo centimetro quadrato è prezioso. Con un braccio largo 350 mm e una capacità di carico utile di 5 kg, è possibile ottenere una larghezza di installazione di appena 492 mm.

I robot a "sottopassaggio" montati a soffitto consentono di sfruttare in modo efficiente l'area calpestabile della fabbrica.

I principali punti di forza dei robot SCARA risiedono nella velocità di recupero e spostamento dei pezzi in lavorazione, nonché nell'esecuzione dei processi di montaggio, ad esempio l'avvitamento, e nell'erogazione accurata di adesivi, sigillanti o materiali termoconduttivi. Le dimensioni tipiche dei robot SCARA vanno da una lunghezza del braccio di circa 120 mm con capacità di carico utile di circa 1 kg fino a modelli da 1200 mm in grado di movimentare carichi fino a 50 kg. Con la famiglia YK-XG, Yamaha presenta unità senza nastro esenti da manutenzione che offrono spostamenti di precisione e ad alta velocità su quattro assi. Inoltre, il momento di inerzia è ottimizzato in modo da consentire la rotazione rapida di oggetti pesanti, laddove le macchine tradizionali devono invece ridurre la velocità, rallentando quindi il ritmo di produzione.

Grazie alla sua vasta esperienza, che affonda le sue radici nei primi robot industriali degli anni '70, creati per automatizzare il montaggio intensivo di parti di motociclette, Yamaha è riuscita a sviluppare robot estremamente sofisticati con caratteristiche innovative come TRANSERVO, che permette ai motori passo-passo di generare velocità e coppia elevate.

Altre caratteristiche apprezzate dagli integratori, in termini di semplificazione delle sfide poste dalla progettazione delle soluzioni, includono la lubrificazione a bassa manutenzione e barriere efficaci contro i materiali contaminanti, innovative parti meccaniche ad alta rigidità che garantiscono un'accuratezza eccellente anche in presenza di forze di compressione elevate, nonché l'uso diffuso di resolver (trasduttori di posizione) più resistenti e affidabili rispetto ai tradizionali rilevatori ottici di posizione.

Grazie alla varietà di sistemi di controllo tra cui scegliere, gli integratori possono configurare una soluzione conveniente per vincere le principali sfide poste dall'automazione senza ostacolare adattabilità ed estensione nel futuro. Unità di controllo semplici per il posizionamento e lo spostamento di base consentono di controllare i robot ad asse singolo in modo semplice, con puntamento mediante coordinate o ingresso a treno di impulsi, per ridurre al minimo la programmazione. D'altro canto, i controller multiasse possono essere utilizzati per manovrare contemporaneamente uno o più robot ad accesso singolo o doppio. È possibile collegare in una configurazione master-slave fino a quattro controller a 4 assi per gestire fino a 16 assi e consolidare il controllo in un unico programma sviluppato nel linguaggio dei robot Yamaha, che consiste in una versione estesa di BASIC.

Aggiornamento con fiducia

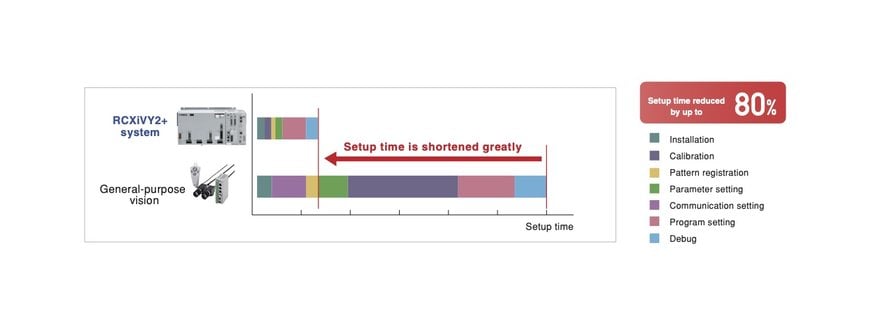

La riuscita di un primo progetto di automazione spesso incoraggia gli operatori ad espandere o aumentare i sistemi, a vantaggio della produttività o della qualità di fine linea. L'introduzione della visione artificiale rappresenta un aggiornamento comunemente adottato, sebbene la tecnologia richieda in genere conoscenze specialistiche e processi di configurazione tradizionali che possono essere complicati e dispendiosi in termini di tempo. La sfida più comune è rappresentata dallo stabilire le comunicazioni tra il sistema di visione, il robot e altri sottosistemi (ad esempio il sistema di tracciamento). La calibrazione del sistema di visione e la registrazione accurata dei dati sul pezzo in lavorazione rappresentano ulteriori ostacoli.

Con la creazione del sistema RCXiVY2+, l'intento di Yamaha era volto alla semplificazione della visione robotica. In un sistema di visione robotica standard, le videocamere sono collegate a un processore di visione dedicato, che comunica a sua volta con il controller del sistema principale tramite una connessione dati seriale. Nel sistema RCXiVY2+, l'elaborazione delle immagini, il controllo della luminosità e l'elaborazione dei dati di tracciamento del trasportatore sono tutti gestiti all'interno del programma del robot mediante istruzioni di visione dedicate, create da Yamaha e aggiunte al set esteso di istruzioni BASIC. Il set di istruzioni di visione semplifica la ricerca e il tracciamento del componente, riducendo i tempi di ricerca fino al 50%. La ricerca più rapida migliora il rilevamento della parte ad alte velocità del trasportatore, per un prelevamento migliore e ritmi di produzione più veloci.

Un hardware completo di scheda di visione caratterizzata da interfaccia videocamera GigE, scheda di controllo della luminosità e scheda di tracciamento (tutte comodamente installate direttamente nel controller del robot multiasse serie RCX3) elimina i problemi legati all'integrazione e garantisce la compatibilità con le periferiche. Essendo poi la visione gestita dal programma del robot, non è necessario creare procedure di conversione delle coordinate. In aggiunta, il sistema integrato di Yamaha potenzia le prestazioni in quanto elimina i ritardi riscontrati con la visione tradizionale, in cui i dati della videocamera attraversano un processore di visione a parte e raggiungono quindi il controller del robot.

Per accelerare la configurazione del sistema, un semplice processo di calibrazione coadiuvato da una procedura guidata agevola l'allineamento delle coordinate della videocamera, mentre uno strumento grafico riduce la registrazione del pezzo in lavorazione a tre semplici passaggi, fornendo supporto nell'acquisizione delle immagini, nell'impostazione dei contorni e nella registrazione della posizione di rilevamento. Complessivamente, il tempo di configurazione viene accelerato dell'80% circa rispetto a un sistema di visione artificiale tradizionale.

Il sistema RCXiVY2+ aiuta gli utenti a diventare produttivi più velocemente

Quando è in azione, il potente motore di ricerca basato sui contorni dell'immagine migliora il rilevamento della parte. Il sistema è in grado di rilevare le viti e le rondelle che fissano le parti oppure gli elementi in un blocco o su un circuito stampato, di controllare le forature, nonché di contare oggetti come le bottiglie in un pallet o componenti elettronici. L'uscita DVI-I della videocamera consente agli utenti di analizzare in qualsiasi momento lo stato della ricerca, permettendo inoltre di registrare fino a ulteriori 254 parti personalizzate per il rilevamento automatico. Le videocamere del sistema RCXiVY2+ possono essere montate in posizioni fisse, sopra e/o sotto il pezzo in lavorazione, oppure sul robot. In quest'ultima ipotesi, le coordinate della videocamera vengono regolate automaticamente per la correzione dovuta al movimento.

Il sistema RCXiVY2+ introduce inoltre un nuovo approccio all'elaborazione delle immagini, noto come "blob detection" (riconoscimento di regioni), che è in grado di riconoscere oggetti di forma irregolare con una velocità 10 volte superiore rispetto ai metodi tradizionali di rilevamento dei contorni. Questo approccio migliora il prelevamento, il riconoscimento della presenza e il conteggio ad alta velocità di più pezzi in lavorazione, oltre a essere particolarmente efficace con articoli quali alimenti e indumenti, espandendo quindi l'ambito di applicazione della visione robotica. Il sistema è inoltre in grado di riconoscere pezzi sovrapposti ed escluderli dal target di ricerca.

Conclusione

I processi di montaggio manuale tradizionali, anche quando affiancati da sistemi di automazione di base quali i trasportatori motorizzati, spesso limitano la portata dell'incremento per quanto riguarda resa e produttività. Gli approcci tipici volti a un miglior ritmo di produzione spesso possono avere l'effetto opposto sulla produttività, mentre aggiungere lavoratori e linee di produzione extra si traduce in maggiori costi operativi e richiede più spazio calpestabile.

L'ingresso nel mondo dell'automazione robotica dei processi può essere semplice e non distruttivo se affrontato nel modo giusto, ad esempio sostituendo i trasportatori poco versatili o le tavole a dividere ingombranti con robot lineari programmabili. Con l'aumentare della fiducia, è possibile estendere l'automazione ad altri processi e linee di produzione nonché implementare aggiornamenti quali l'aggiunta della visione artificiale, per un rendimento sempre maggiore dell'investimento.

www.yamaha-motor-im.de

Richiedi maggiori informazioni…