www.industria-online.com

06

'25

Written on Modified on

SCHUNK: Tre passaggi per la giusta automazione

Le PMI possono automatizzare senza grandi investimenti, seguendo un approccio strutturato in tre fasi per rendere efficienti anche semplici attività manuali.

schunk.com

Carenza di manodopera qualificata, cambiamento demografico, obiettivi di sostenibilità e crescente pressione competitiva: sempre più piccole e medie imprese sono costrette a rendere più efficienti i loro processi produttivi. L'automazione non solo fornisce una risposta alla carenza di manodopera, ma consente anche di aumentare produttività e affidabilità dei processi. L'automazione di semplici attività manuali, come la pallettizzazione, l'assemblaggio o lo smistamento, può liberare preziose risorse in termini di personale e aumentare al contempo la qualità.

Ma per quanto grande sia l'interesse, spesso manca l'orientamento: molte aziende non sanno esattamente da dove iniziare. Hai delle idee iniziali, come l'automatizzazione di una fase di movimentazione manuale, ma non sei sicuro che siano adatte. Altre persone riconoscono la pressione ad agire, ma non hanno un'idea specifica di quale processo potrebbe essere automatizzato. Ed è proprio qui che entra in gioco un approccio strutturato in tre fasi, che semplifica l'avvio per le aziende.

1. Analisi delle esigenze: dove ha davvero senso l'automazione?

Il primo passo inizia con una valutazione completamente aperta e trasparente della situazione generale: quali attività manuali vengono svolte in azienda? Dove si trovano i processi ricorrenti, monotoni o fisicamente stressanti? E quali tra questi possono essere potenzialmente resi più efficienti tramite l’automazione?

Nella pratica, le aziende sono spesso inizialmente guidate da problemi evidenti, come il fatto che un dipendente andrà in pensione a breve o che un'attività è percepita come relativamente poco ergonomica. In questo caso è utile ampliare la portata e considerare l'intero processo, con le sue fasi a monte e a valle, anziché solo le singole fasi di lavoro. Per esempio, può essere sensato non solo automatizzare la rimozione di un componente da una macchina, ma anche integrare direttamente un'ispezione visiva tramite telecamera o addirittura includere la successiva fase di produzione, come la sbavatura.

L'analisi delle esigenze non riguarda quindi solo il "se", ma anche il "come". Quali componenti devono essere lavorati automaticamente? Quali sono i requisiti di qualità? Quanti pezzi devono essere prodotti al giorno e quanto può costare la soluzione affinché sia conveniente? Le aziende che adottano un approccio strutturato in questo ambito spesso individuano un potenziale maggiore di quanto inizialmente previsto. Ed evitano investimenti sbagliati perché non si lanciano in processi inadatti o troppo complessi.

Un consiglio pratico da SCHUNK: rivolgiti agli esperti!

I tuoi colleghi alla macchina sanno cosa stanno facendo: gli analisti spesso trascurano una fase di lavoro, come un controllo della qualità mediante una semplice ispezione visiva, la fornitura di scatole o simili. Il cambio di prospettiva fornisce conoscenze preziose per l'analisi delle esigenze!

2. Convalida: funziona nella pratica?

Una volta individuato il processo adatto, la domanda successiva è se sia possibile automatizzarlo. Proprio a questo serve la cosiddetta fase di convalida, idealmente prima di effettuare grandi investimenti.

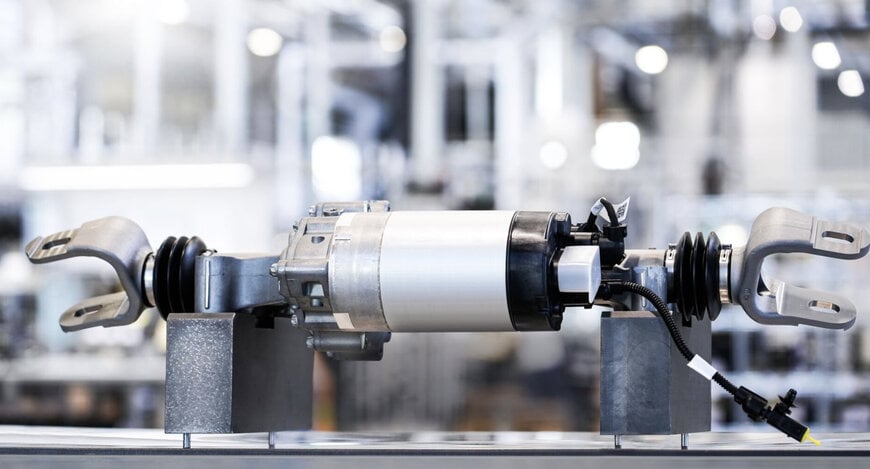

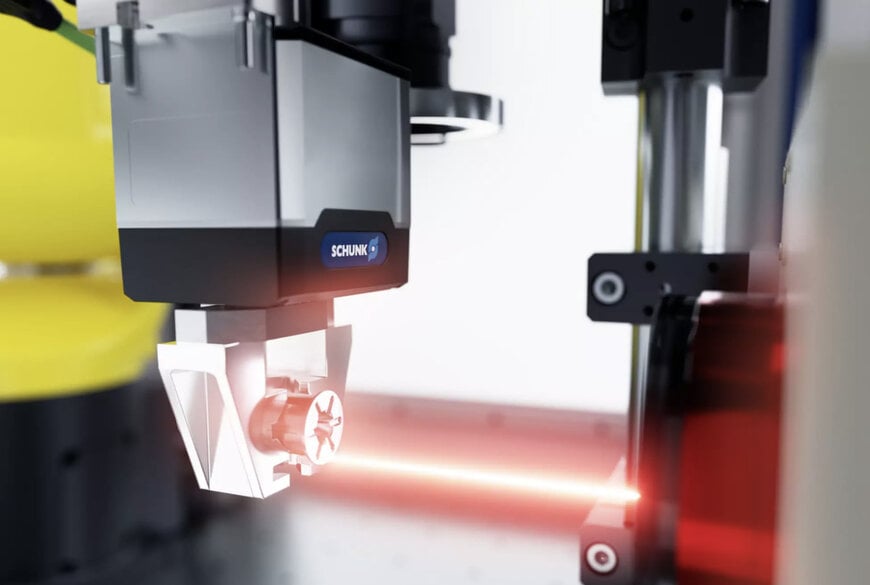

L'attenzione è rivolta al processo principale, ovvero alla fase che genera il vero e proprio valore aggiunto, come la marcatura laser, l'avvitamento o la smistamento. Si consiglia di effettuare questa verifica prima di maneggiare periferiche quali alimentatori o magazzini. Nella pratica, ciò significa: la presa del componente funziona? Il sistema di visione riconosce la posizione corretta? Il risultato desiderato può essere riprodotto in modo affidabile? Solo quando è chiaro che la fase di automazione centrale funziona in modo affidabile vengono presi in considerazione gli altri dettagli del processo, come attuatori rotanti separati, la cella o un nastro trasportatore. Molte aziende ritengono la convalida stressante e rischiosa, poiché dovrebbero acquistare in anticipo il robot o i manipolatori per testare l'automazione nella pratica. E se poi si scoprisse che non funziona come previsto? È normale che le soluzioni debbano essere perfezionate durante la fase di convalida o, in alcuni casi, che vengano sviluppate nuove soluzioni. Dopo una buona analisi delle esigenze, è raro che si verifichi una perdita totale dell'investimento.

Consiglio pratico di SCHUNK: mantieni la concentrazione!

Non lasciarti impantanare da questioni secondarie: concentrati invece prima sul processo principale che crea valore aggiunto per te. Il resto verrà dopo.

3. Implementazione: ora si fa sul serio.

Una volta confermata la fattibilità tecnica, si passa all'implementazione: installazione e messa in funzione in produzione. Questo passaggio è complesso e rappresenta l'ostacolo più grande per molte piccole e medie imprese. Questo perché un'implementazione di successo comprende la progettazione meccanica ed elettrica, la selezione e l'approvvigionamento di tutti i componenti, l'installazione del sistema, la programmazione e la messa in funzione, inclusa la tecnologia di sicurezza. È necessario tenere conto di dettagli quali la comunicazione tra i componenti del sistema, la programmazione di diverse varianti del pezzo, l'integrazione di funzioni di sicurezza, l'approvvigionamento di energia o aria compressa e tutto ciò deve funzionare in sinergia all'interno di un sistema complessivo funzionante. Questo passaggio richiede solitamente l'intervento di diversi esperti specializzati, motivo per cui spesso non è alla portata di molte aziende prive di supporto esterno.

www.schunk.com

Richiedi maggiori informazioni…