www.industria-online.com

15

'20

Written on Modified on

Encoder HeavyDuty per esigenze di trasporto estreme

Gli escavatori e i macchinari utilizzati per l'attività di estrazione a cielo aperto hanno proporzioni gigantesche. Ogni giorno svolgono un lavoro durissimo in condizioni esasperanti tra polvere, sporco, pioggia o afa. Un carico veramente gravoso anche per gli encoder responsabili della regolazione della velocità dei nastri trasportatori. Molti costruttori si affidano pertanto a encoder HeavyDuty targati Baumer Hübner. Ma cos'è che un encoder deve avere per potersi dire "HeavyDuty“"?

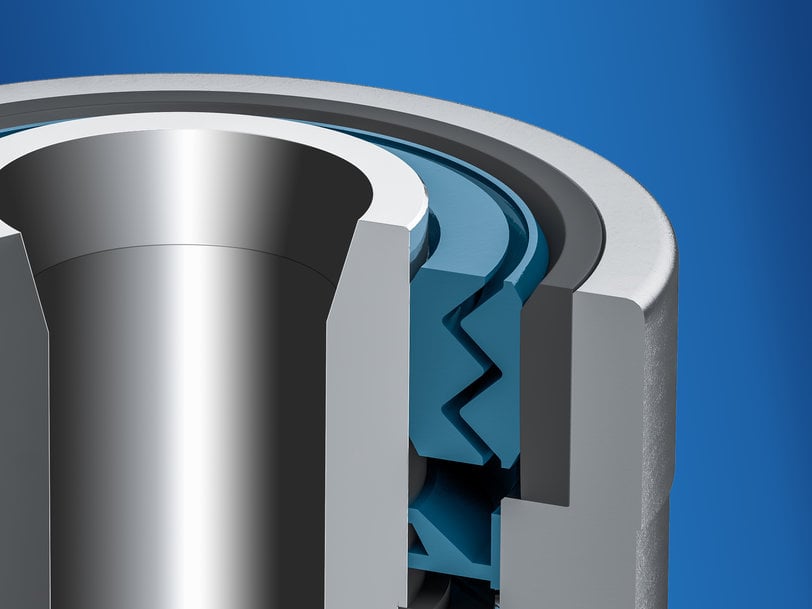

Il sofisticato principio di tenuta HeavyDuty corrisponde alla classe di protezione IP 66 e IP 67 in un ampio range di temperatura fino a +95 °C. Grazie a un'ingegnosa combinazione di guarnizioni a labirinto e dispositivi di tenuta, gli encoder HeavyDuty vantano una protezione duratura contro tutti i tipi di sporco: solido, umido e pastoso.

002_Baumer_HeavyDuty_Dichtung.jpg

Minera El Abra è una miniera di rame a cielo aperto situata 75,6 chilometri a nord est della città cilena di Calama. Ogni giorno, si estraggono oltre 200.000 tonnellate di cuprite per la produzione di catodi di rame. Il minerale prelevato viaggia per diversi chilometri su nastri trasportatori che, dovendo garantire massime prestazioni, sono azionati da potenti elettromotori. A misurarne la velocità sono gli encoder HeavyDuty incrementali Baumer Hübner HOG 10: specificamente progettati per l'uso in ambienti esterni difficili, sono inattaccabili da polvere, sporco, vibrazioni o eventi atmosferici all'ordine del giorno in una miniera a cielo aperto. A 10.000 chilometri di distanza, presso il porto di Rotterdam, lavora invece il modello POG 10. Presso il principale scalo europeo si riversano annualmente più di 300 milioni di tonnellate di merci di rinfusa, di cui oltre 55 milioni sono costituite da minerali di ferro e carbone. Per lo smistamento delle merci depositate, sono disponibili escavatori continui a cucchiai con una capacità di trasporto di 5.000 tonnellate all'ora. Anche in questo caso, per evitare problemi legati agli effetti dell'aria marina, della pioggia e del gelo, la scelta è caduta su encoder HeavyDuty di Baumer Hübner. E questi non sono che solo due esempi fra tanti di come gli encoder HeavyDuty siano riusciti a domare sfide imponendosi e affermandosi negli anni.

"HeavyDuty": dove precisione e grandi carichi s'incontrano

La definizione inglese "HeavyDuty" indica qualcosa progettato per resistere a impieghi gravosi, lasciando chiaramente intuire particolari qualità di robustezza e tenacia. Ma non è tutto qui. Heavyduty non significa infatti solo robusto. È piuttosto una promessa per la quale un encoder continuerà a svolgere il proprio lavoro in maniera affidabile e precisa per anni, senza piantare mai in asso l'utilizzatore. Un encoder HeavyDuty deve perciò soddisfare svariati criteri, il primo dei quali si chiama precisione. Chi pensa che i "pesi massimi" della categoria encoder possano scendere a compromessi, si sbaglia di grosso. Perché è esattamente il contrario: l'accuratezza dei segnali di misura prodotti da un encoder HeavyDuty deve essere identica a quella di un dispositivo più piccolo. È infatti attraverso questi segnali che le centraline di comando degli impianti rilevano il regime di un motore o la posizione di un componente della macchina. Solo così la centralina può riconoscere e intervenire adeguatamente se un motore gira sopra o sotto un determinato regime. Anche un piccolo errore di misurazione può avere conseguenze drastiche, e nel caso del trasporto di merce sciolta, causare danni al'impianto.

Tecnologia a elevata prova di guasto

Accanto alla precisione, altro fattore fondamentale è l'affidabilità, come gli esempi della miniera a cielo aperto e del trasporto di merce sciolta in particolare mostrano. Affinché un encoder possa fare il proprio mestiere nelle difficili condizioni di una miniera a cielo aperto e un porto in modo affidabile, deve essere in grado di resistere per molti anni a forti urti, vibrazioni e altre forze sull'albero di rotazione, senza perdite di precisione. La sostituzione può infatti essere onerosa, non tanto in termini di costi quanto piuttosto perché l'encoder è sovente situato in punti di difficile accesso e l'arresto dell'impianto è causa di temporanea inattività. Un alloggiamento robusto munito di spesse pareti e dotato all'interno di componenti resistenti a urti e vibrazioni rappresenta pertanto un presupposto essenziale. A ciò Baumer Hübner aggiunge la presenza di massicci cuscinetti, collocati alle due estremità dell'alloggiamento in posizione di massima distanza.

Robustezza è tuttavia parola d'ordine a livello non solo meccanico, ma anche elettrico. Spesso infatti in prossimità degli encoder si generano campi elettromagnetici, associati ad esempio a conduttori di corrente non schermati. Senza una sufficiente schermatura, l'elettronica dell'encoder può subire danni irrimediabili o, nel minore dei mali, essere soggetta a interferenze capaci però di compromettere la qualità dei segnali di misura. Per via delle differenze di tensione, può inoltre talvolta passare attraverso l'albero una corrente che brucia la lubrificazione nel cuscinetto distruggendolo. Un efficace isolamento elettrico è pertanto un must per un encoder HeavyDuty.

Così come lo è la tenuta stagna. Che si tratti di umidità, polvere o sporco, un encoder HeavyDuty deve avere ottime doti di ermeticità, soprattutto presso i punti nevralgici: albero e collegamento elettrico. Cruciale è anche la protezione anticorrosione, con materiali e rivestimenti idonei a preservare la funzionalità dall'aggressione dell'acqua salmastra e degli agenti chimici.

L'encoder HeavyDuty originale

La definizione "HeavyDuty" non è né un marchio protetto né il nome di una norma, ma si è tuttavia imposta sul mercato per indicare una precisa tipologia di encoder. Caposcuola di questo genere è il leader mondiale Baumer Hübner, la cui esperienza nel settore risale fino agli anni Cinquanta. Sulla base di tale expertise è nato HOG 10, l'encoder HeavyDuty considerato da oltre 25 anni il modello di riferimento originale. La famiglia di prodotti HeavyDuty di Baumer Hübner si distingue non solo per precisione, affidabilità e durabilità, ma anche per l'infinita gamma di varianti meccaniche, elettriche e funzionali. Per gli encoder incrementali e assoluti, sono disponibili alloggiamenti da 58 mm fino a una versione per flangia da 287 mm e albero cavo da 150 mm. Baumer Hübner supporta tutte le principali interfacce analogiche e digitali. Un'elevata potenza d'uscita assicura una piena trasmissione a lunga distanza dei segnali senza alcuna interferenza; a seconda della versione il segnale può essere portato fino 550 metri e con un cavo a fibra ottica perfino a 1,5 chilometri.

Per assicurare un'attività a prova di guasto, Baumer Hübner verifica al 100 per cento il funzionamento elettrico e la qualità del segnale di ogni singolo encoder. Esaustivi certificati di qualità danno al cliente la certezza di possedere un encoder su cui poter sempre fare affidamento. Gli encoder HeavyDuty di Baumer Hübner garantiscono continuità d'esercizio, tanto in una miniera a cielo aperto in Cile quanto presso il porto di Rotterdam nel trasporto di merci sfuse. Anche nelle condizioni più dure.

Gli encoder HeavyDuty di Baumer Hübner hanno ripetutamente dato buona prova di sé nell'estrazione a cielo aperto. La robusta costruzione con supporto bilaterale garantisce un funzionamento praticamente esente da manutenzione così come una lunga vita utile anche in presenza di ingenti carichi e condizioni ambientali avverse.

002_Baumer_HeavyDuty_DiggingMachine.jpg

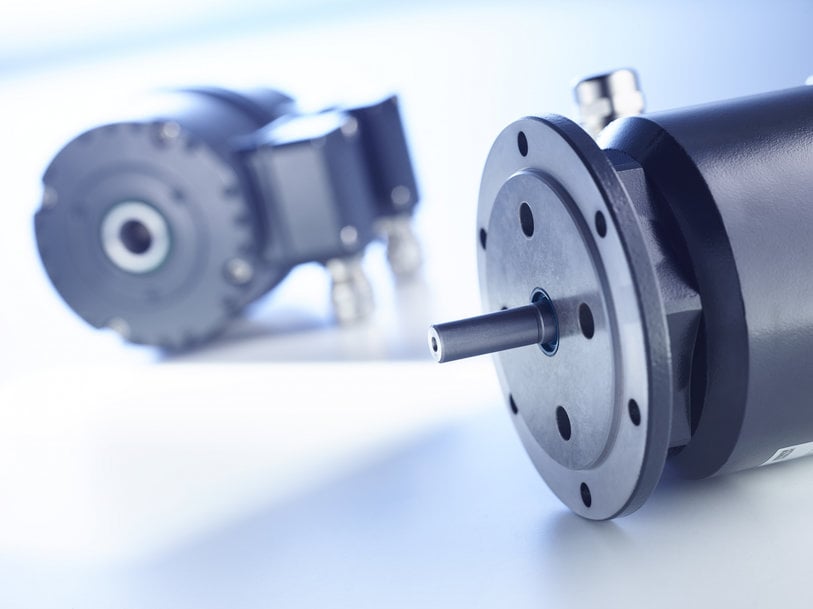

Gli encoder incrementali HeavyDuty della serie HOG10 / POG10 funzionano in maniera affidabile anche nelle condizioni più ostili, 24 ore al giorno e 7 giorni su 7. Il massiccio e resistente alloggiamento, l'eccezionale protezione anticorrosione e la tenuta stabile nel tempo assicurano un uso a prova di guasto in qualsiasi ambiente.

002_Baumer_HeavyDuty_PG10.jpg

Richiedi maggiori informazioni…