Il sistema di azionamento a velocità variabile sulle macchine per pressofusione riduce i costi di energia idraulica

La collaborazione tra Bosch Rexroth e O.P. DieCasting Service ha compiuto un balzo in avanti con l'adozione del sistema di azionamento a velocità variabile Sytronix che riduce significativamente il consumo energetico dei sistemi fino all'80%.

www.boschrexroth.com

O.P. DieCasting Service è storicamente una realtà produttrice di macchine e di periferiche per pressofusione. L’azienda, ubicata a Brescia, vanta una competenza di lunga data maturata sul campo che le ha permesso di conquistare anche una solida fama per ciò che riguarda la revisione e la riparazione di macchine e di isole di pressofusione di ogni marca.

Giorgio Corini, amministratore delegato della società, racconta: “La nostra esperienza in qualità di progettisti, costruttori, revisionatori e riparatori ci garantisce una versatilità difficile da trovare presso i nostri concorrenti”. “Il nostro servizio di assistenza tecnica - aggiunge - è supportato da un ufficio tecnico e da un’officina meccanica, una sinergia che ci consente di risolvere problematiche la singola officina non potrebbe affrontare, ed è caratterizzato da una grande rapidità di intervento grazie ad una struttura aziendale molto snella rispetto a quelle di realtà dimensionalmente maggiori rispetto alla nostra”.

Ciò che distingue davvero O.P. DieCasting Service da ogni altra azienda è la disponibilità ad adattare qualsiasi prodotto e servizio alle specifiche esigenze del cliente. È questo, sottolinea Corini, “il nostro vero focus, la ragione che ci spinge ad avere come obiettivo quello di migliorarci costantemente.”

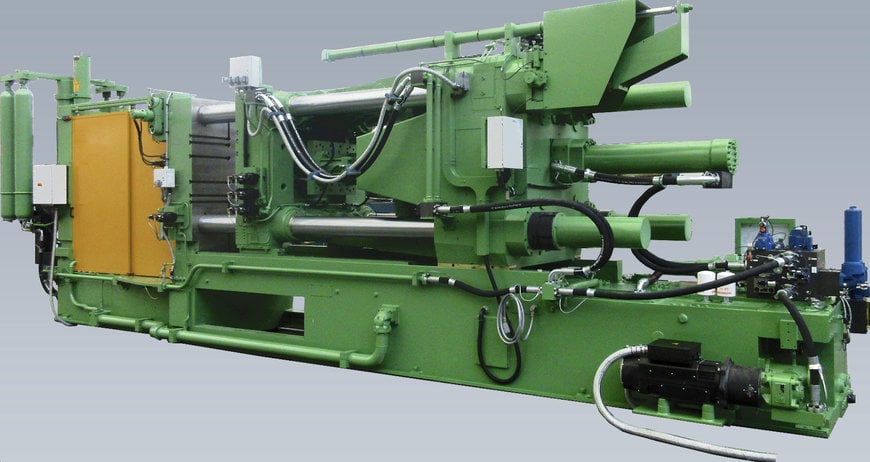

La ragione del successo di O.P. DieCasting Service in materia di revamping Corini la illustra così: “Bisogna premettere che nell’ ambito della produzione di macchine per la pressofusione siamo un’azienda di piccole dimensioni; è altrettanto vero, però, che abbiamo una forte competenza rispetto alla platea di aziende che hanno come core business esclusivamente il revamping”. “Essendo noi anche progettisti di macchine nuove, lo facciamo in maniera diversa dal momento che siamo in grado di progettare nuove soluzioni senza limitarci alla sola riparazione o al solo ricondizionamento e perché abbiamo il know-how per aggiornare i sistemi di sicurezza, la parte elettronica e quella idraulica”. Ed è quest’ultima che rappresenta davvero il cuore di una macchina per la pressofusione. Spiega infatti Corini: “L’impianto idraulico nelle presse è il principale gestore della potenza di macchina. In particolar modo, nelle macchine per la pressofusione tutti i principali movimenti di macchina – chiusura stampi, iniezione ed estrazione- sono proprio ad attuazione oleodinamica. Le forze di chiusura stampi spaziano dalle decine fino alle migliaia di tonnellate.

Ne deriva la necessità di progettare impianti oleodinamici capaci di generare grande potenza e in grado di garantire la massima efficienza di funzionamento.

È in questo specifico aspetto che la pressofusione sta vedendo un cambio di paradigma: “Un tempo, tradizionalmente, Le pompe funzionavano continuamente, senza sosta, anche quando non tutta la portata generata era effettivamente necessaria. Considerando che durante una stampata i piani si muovono per pochissimi secondi, e che anche la fase di iniezione è davvero breve, i tempi morti in cui le pompe continuavano a ruotare provocando un inutile dispendio energetico erano numerosissimi”. Successivamente, per ovviare a questo spreco, “si è pensato di utilizzare dei frequency converter e servo-azionamenti elettrici che permettessero di variare la velocità dei gruppi motopompa installati sulle macchine.

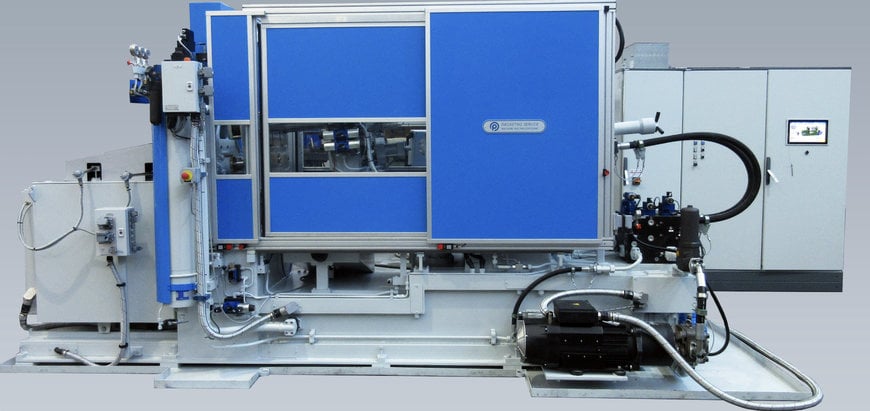

“La soluzione introdotta da Bosch Rexroth nel settore Die Casting - ricorda Corini - rappresenta un ulteriore passo in avanti perché si compone di un motore sincrono che con l’encoder, permette di controllarne completamente la velocità”. Il che significa che rispetto ai classici sistemi “inverter” e motore asincrono, attraverso cui la velocità può essere sì modificata entro certi limiti, “qui i motori sincroni possono effettuare regolazioni di velocità e arrivare a velocità zero, possono addirittura fermarsi”. Corini sottolinea inoltre, che “questa tipologia di motore viene accoppiata ad un altro tipo di pompa rispetto a quella tradizionale a palette”. “Queste - specifica - sono pompe ad ingranaggi che quando si fermano riescono a mantenere il fluido in pressione”. In sintesi: “Una volta che i due piani (semi stampi) sono stati chiusi, la pompa si pone a un regime di rotazione minimo per semplicemente mantenerne il valore di pressione richiesto”. Ciò significa che il tempo di utilizzo di motore e pompe è di gran lunga inferiore rispetto a quanto accadeva in precedenza. Il tutto si traduce, rileva Corini, “in un risparmio di energia idraulica, rispetto ad un sistema tradizionale, quantificato tra il 70 e l’80 per cento.”

Ma c’è di più, e lo sottolinea Beniamino Siboni, Marketing Content & Campaign Manager in Bosch Rexroth Italia: “Il gruppo motopompa, è connesso con dei sensori all’intelligenza installata sull’azionamento. Ciò consente una continua raccolta di informazioni sui parametri di funzionamento dell’impianto, dati che consentono alla motopompa stessa di adattarsi alle diverse situazioni.

Precedentemente più valvole venivano impiegate per la regolazione dei movimenti e per le funzionalità di macchina. Ora anche il gruppo motopompa diventa elemento primario di regolazione e controllo di pressione e portata. Ciò permette di ridurre il numero di valvole impiegate nell’impianto, rendendo il sistema idraulico più semplice e di conseguenza più facile da mantenere”. In pratica: dissipando meno energia e utilizzando un numero inferiore di valvole l’olio viene scaldato di meno. Ora è possibile non solo la riduzione della potenza degli scambiatori di calore per il raffreddamento dell’olio, ma anche una potenziale riduzione del volume del serbatoio, elemento importantissimo per il raffreddamento passivo del fluido idraulico.

Specifica Lorenzo Coccoli, Industrial Automation Engineer in Bosch Rexroth: “All’interno dei nostri frequency converter, quindi dei drive che abbiniamo ai gruppi motopompa, è installato un sistema di controllo in anello chiuso di pressione e portata. Il traduttore di pressione legge dalla macchina il valore di pressione della linea: se il feedback di pressione è più basso del set-point comandato, il sistema di controllo farà accelerare la pompa per integrare l’olio di cui la linea ha bisogno per pressurizzarsi.; quando la linea ha raggiunto la pressione desiderata, la pompa rallenterà fino al valore di velocità di rotazione minima per mantenere la pressione costante.

È in questa fase che viene garantita condizione di massima efficienza energetica. Tutto ciò è gestito dall’anello di controllo direttamente sul drive che così risulta, possiamo dire, autonomo nella gestione della pressione e della portata della macchina. Il concetto di adattare il regime di rotazione della pompa in base alle esigenze delle utenze di macchina è quello che noi chiamiamo power on demand.

Il risparmio energetico generato dalla soluzione Bosch Rexroth Sytronix SvP 5020(sistema di azionamento a velocità variabile dotato di pompa ad ingranaggi interni PGH e motore sincrono della famiglia MS2N) è considerevole. Specifica Corini: “la percentuale di risparmio varia notevolmente in base alla taglia di macchina. Le piccole hanno cicli di lavoro brevi, quindi sono molto più rapide, mentre le grandi hanno cicli molto più lunghi, e sono quindi molto più lente. Tanto più lunghi sono i cicli di lavoro, tanto maggiori sono le fasi a bassa richiesta di portata, esattamente dove i sistemi Sytronix possono garantire il minimo consumo energetico. Di conseguenza, le percentuali di risparmio energetico maggiori (ottenibili in virtù dell’architettura oleodinamica dell’impianto) si verificano sulle macchine di alto tonnellaggio, per le quali si possono quantificare nell’ordine del 60, 70 per cento.”

È Riccardo Patat, Head of Technical Management Industrial Hydraulics in Bosch Rexroth, a disegnare i contorni di una futura e ulteriore collaborazione con O.P. DieCasting Service: “Una corretta scelta della sensoristica con cui equipaggiare le macchine, coniugata con la delocalizzazione dell’intelligenza, permetterà ai loro impianti di essere più performanti, di stabilizzare la qualità e quindi di avere un’impronta di CO2 totale ridotta. Quest’ultimo fattore, oltre ovviamente alla riduzione del consumo di olio e di acqua per il raffreddamento e al miglioramento del comfort dell’operatore grazie ad una ridotta rumorosità media dell’impianto, è stato decisivo per la scelta il nostro sistema di azionamento a giri variabili da parte del nostro cliente.”

www.boschrexroth.com

Richiedi maggiori informazioni…