www.industria-online.com

10

'25

Written on Modified on

Hexagon rende più accurata e precisa la stampa 3D di componenti metallici di precisione grazie alla tecnologia Advanced Compensation

La divisione Hexagon Manufacturing Intelligence evolve la stampa 3D grazie a una nuova tecnologia che permette di eliminare il costoso procedimento trial-and-error nella produzione di parti metalliche di precisione.

hexagon.com

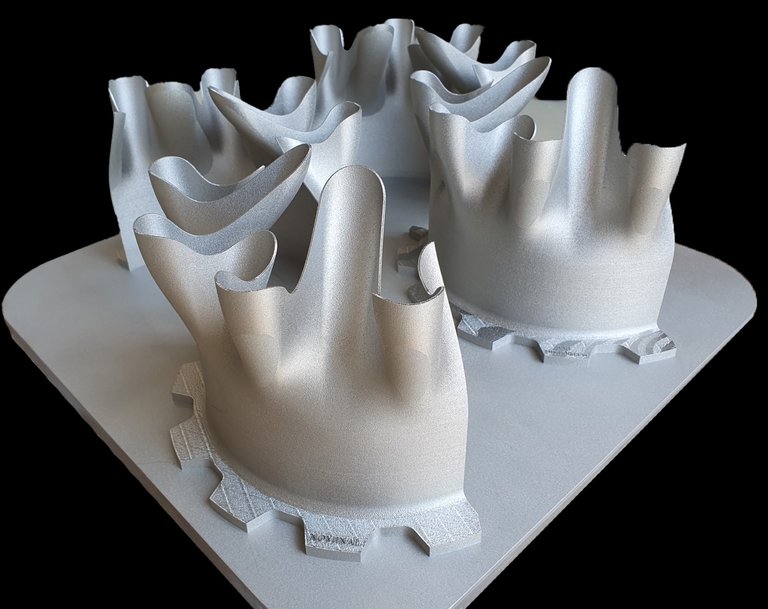

La nuova tecnologia Advanced Compensation utilizza la compensazione geometrica avanzata per garantire che le parti metalliche di grandi dimensioni o particolarmente complesse si deformino nella forma prevista durante il processo di stampa. Combinando simulazione del processo e compensazione basata su scansione 3D, è ora possibile produrre con successo anche i componenti più complessi e con tolleranze di qualità strette e con la creazione di un solo prototipo.

Nonostante il suo enorme potenziale, la manifattura additiva ha affrontato diverse sfide che ne hanno rallentato l’adozione in applicazioni critiche per la sicurezza e di alta precisione, come la realizzazione di macchine, l’aerospaziale e le protesi mediche, dove sono fondamentali qualità della superficie, ripetibilità e precisione dimensionale. I complessi processi fisici della stampa con fusione laser a letto di polvere (LPBF) spesso generano imprecisioni, discrepanze e difetti che non soddisfano gli elevati standard richiesti per parti complesse con tolleranze estremamente rigorose.

Il software Simufact Additive di Hexagon è apprezzato dai principali produttori poichè permette di prevedere distorsioni e ritiri grazie a simulazioni accurate, eliminando completamente le prove di stampa per la maggior parte delle parti con metodi di compensazione globale. Per le parti con funzionalità più complesse, il software VGSTUDIO MAX di Hexagon è ampiamente utilizzato nella produzione additiva poiché le sue potenti funzionalità di metrologia e analisi delle scansioni 3D permettono di compensare facilmente la mesh stampabile in base alle differenze misurate da una scansione ottica o tomografica e di risolvere le deformazioni localizzate.

I clienti più esigenti di Hexagon hanno adottato un nuovo approccio, chiamato Advanced Compensation, per garantire una qualità costante ed elevata, anche con pareti sottili soggette a deformazioni o materiali complessi come il titanio o l’Inconel. Questo processo ibrido combina la simulazione del processo con una compensazione basata sulla metrologia, permettendo di ottenere stampe di alta qualità in tempi inferiori e profili di superficie che rientrano nella tolleranza del 98-100%.

Additive Industries, OEM di stampanti 3D, ha potuto stampare un miscelatore di scarico per motori a reazione in acciaio inossidabile con una precisione di 0,2 mm con un solo prototipo. Alex Redwood, Head of Applications & Additive Studios di Additive Industries ha spiegato: “Grazie all’Advanced Compensation, siamo riusciti a stampare un grande componente in acciaio 316L con un'impressionante tolleranza superficiale di +/-0,2 mm, nonostante una deformazione naturale di oltre 3 mm nelle realizzazioni precedenti. Per ottenere questa precisione è bastata una sola prova, riducendo i tempi e gli sprechi di materiale e permettendoci di ridurre la struttura dei supporti al minimo indispensabile. Questo livello di controllo ed efficienza apre nuove possibilità per le applicazioni di produzione additiva su larga scala”.

Questo workflow è oggi integrato nel software Simufact Additive di Hexagon, offrendo un'esperienza semplificata e accessibile a tutti gli ingegneri che lo utilizzano. Grazie a questa funzionalità, è possibile pre-deformare una parte per compensare le distorsioni globali tramite simulazione e successivamente correggere la stessa mesh pronta per la stampa utilizzando una scansione 3D. Non è necessaria alcuna esperienza in metrologia, poiché la tecnologia VGSTUDIO MAX consente di elaborare dati di scansione 3D anche imperfetti o incompleti, generando una mesh pulita e accuratamente deformata dal CAD nominale. Questo approccio elimina le difficoltà pratiche legate a un metodo di compensazione così importante.

Mathieu Perennou, Director of Additive Strategy di Hexagon ha commentato: “Se si sta lavorando su una geometria complessa di grandi dimensioni, la simulazione può far risparmiare tempo e denaro, anche nel caso di un singolo pezzo. Tuttavia, quando la simulazione non basta, abbiamo semplificato l'uso della scansione ottica 3D per correggere eventuali problemi residui, permettendo di ottenere una stampa ottimale già al secondo tentativo. Questo approccio basato sui dati elimina le incertezze nella stampa di piccoli lotti e può essere esteso per ottimizzare i processi su volumi più ampi, utilizzando il digital twin che considera non solo la geometria, ma anche i parametri della macchina e il comportamento del materiale, aspetti cruciali per garantire prestazioni ottimali del pezzo”.

L'importanza del materiale

In quanto partner di produttori globali e dei loro fornitori, Hexagon può migliorare la qualità della produzione additiva, dalla validazione dei concept progettuali alla certificazione delle parti. Quando è in gioco la sicurezza di un paziente o le prestazioni di un aeromobile, comprendere a fondo le caratteristiche di un materiale è fondamentale. In questo contesto, le capacità di PBF Process & Defect Analysis (PDA), sviluppate in collaborazione con Raytheon Technologies, consentono ai team di produzione additiva di prevedere rapidamente il tipo e la posizione dei difetti nei componenti LPBF all'interno di Simufact Additive. Queste informazioni aiutano i team a ottimizzare i parametri di processo per migliorare la qualità e la velocità, riducendo al contempo i costi e lo sforzo necessari per la certificazione, concentrando i test distruttivi e non distruttivi sulle aree problematiche.

VGSTUDIO MAX, un potente driver per la produzione avanzata, viene utilizzato per verificare la qualità delle materie prime in polvere e per validare la struttura interna delle parti prodotte. La capacità di classificare automaticamente le caratteristiche, l’esperienza utente altamente produttiva e la visualizzazione 3D estremamente dettagliata permettono di eseguire analisi approfondite delle principali cause o di controlli di qualità per verificare la qualità della struttura complessa e le proprietà del metallo stampato dai dati di scansione TC, come illustrato in questo importante progetto che ha portato a significativi progressi nella progettazione di impianti medici personalizzati e che ha visto la collaborazione tra il Tel Aviv Medical Center, PTC e Hexagon.

Advanced Compensation sarà disponibile per tutti i clienti Simufact Additive nel primo trimestre del 2025. Ulteriori informazioni sulle soluzioni per la produzione additiva di Hexagon sono disponibili all’indirizzo.

www.hexagon.com

Richiedi maggiori informazioni…