www.industria-online.com

27

'15

Written on Modified on

DA SPESSO A SOTTILE – GUIDA AL RIVESTIMENTO CON FILM SPESSO E SOTTILE DEI MATERIALI CERAMICI

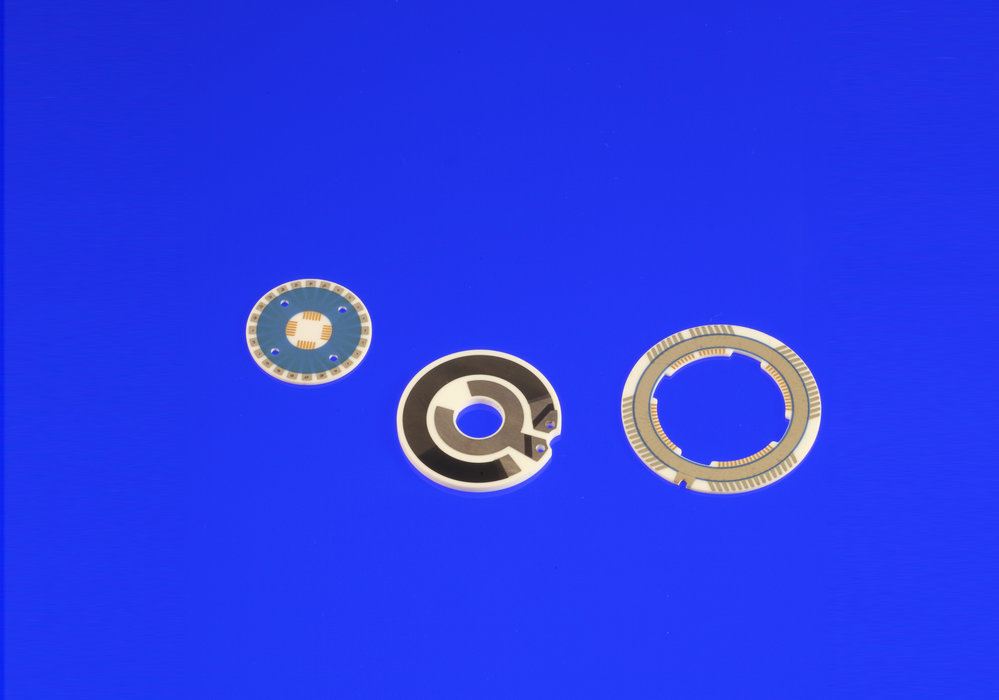

Oliver Ridd di Morgan Advanced Materials presenta le tecnologie di rivestimento, le loro applicazioni e i benefici in termini di prestazioni.

Il film spesso offre una serie di funzioni tra cui la saldabilità di conduttori, componenti dielettrici e resistori, e crea un rivestimento legato sulla superficie del materiale ceramico a base di allumina. Il processo richiede l’applicazione di un rivestimento tramite tecniche specializzate, che variano in base alla geometria del prodotto. Le più comuni di queste sono la stampa serigrafica e la deposizione a pennello. Per i progetti con schemi intricati, su superfici piane, la stampa serigrafica è il metodo più adatto – il processo stesso è l’unico limite alla complessità - mentre il rivestimento a pennello è ideale quando si lavora con superfici radiali. I materiali di rivestimento a film spesso variano in funzione della singola applicazione e possono includere argento, argento palladio, argento platino, rame e oro, oltre a una varietà di inchiostri resistivi. I rivestimenti, normalmente con uno spessore nella regione di 10-12 micron, sono cotti sulla ceramica a circa 850°C per assicurare un forte legame con il substrato. Mentre i materiali convenzionali possono deteriorarsi a temperature superiori a 150°C, la tecnologia del film spesso rimane stabile anche alle alte temperature.

Un’altra applicazione chiave è la tecnologia di stampa delle schede elettroniche su materiali ceramici – creando circuiti stampati che sono abbastanza robusti per accettare giunzioni tramite saldatura e/o connessioni wire-bonded. Questo tipo di applicazione è comune in settori come quelli aerospaziale, della microelettronica, della sicurezza e della sanità, offrendo una maggiore possibilità per pattern più complessi spesso costruiti con strati multipli per creare reti ibride e dense in grado di occupare un’area minima. I substrati ceramici possono anche essere legati tra loro tramite glaze-bonding, offrendo giunti ermetici con o senza circuiteria stampata frapposta. Essi sono in grado di funzionare in una vasta gamma di ambienti diversi, dove le loro proprietà li rendono più resistenti a temperature elevate, umidità, corrosione e urti.

Morgan Advanced Materials ha la possibilità di produrre parti con geometrie e forme intricate, personalizzate per le singole esigenze. La produzione del materiale ceramico sottostante a base di allumina viene eseguita internamente utilizzando i collaudati materiali di Morgan che aumentano ulteriormente le opzioni del cliente per un prodotto finale realizzato su misura. Mentre per molte applicazioni è utilizzata l’allumina Deranox™ 975, sono disponibili anche altri tipi di allumina, che possono essere selezionati in base alle specifiche esigenze del cliente. La tecnologia del film spesso può essere utilizzata in una varietà di applicazioni come strumentazione, sistemi di controllo e guida, nonché rilevatori IR e UV. Altri materiali disponibili includono gli smalti trasparenti e i dielettrici, mentre l’impianto di elettrodeposizione offre ulteriori opzioni addizionali. La versatilità dei prodotti rivestiti con film spesso di Morgan, unita alla competenza progettuale degli Ingegneri Applicativi dell’azienda, ne permette l’uso in situazioni dove in precedenza poteva non essere disponibile un prodotto specifico.

Il rivestimento a film spesso è un processo relativamente economico, con bassi costi di attrezzaggio. Inoltre, con tempi di realizzazione che variano da quattro a sei settimane in base alla complessità del prodotto, il tempo di risposta è più rapido rispetto a molte tecnologie alternative attualmente disponibili.

Se il rivestimento a film spesso non costituisce un’opzione praticabile, Morgan può offrire anche la tecnologia di rivestimento a film sottile. Il rivestimento a film sottile misura normalmente fra uno e due micron ed è tipicamente scelto quando le necessità circuitali richiedono piste particolarmente fini, spazi ridotti o geometrie complesse. Oltre all’oro e all’argento, anche altri materiali come il titanio, il nichel, l’alluminio e il cromo sono adatti per l’uso come rivestimento e possono anche essere applicati a piezoceramiche. In questo caso, l’applicazione avviene mediante PVD (Physical Vapour Deposition), altrimenti noto come rivestimento catodico o Sputtering. Benché più costoso, diventa una necessità in alcune applicazioni, dove è richiesto un livello di purezza più elevato per il corretto funzionamento dei prodotti e per evitare il rischio di contaminazione – come nel settore della sanità. Il rivestimento a film sottile assicura un’eccellente replica della finitura superficiale della ceramica e offre la possibilità di pattern profilati. Analogamente, è possibile applicare più strati ed eseguire l’elettrodeposizione.

I rivestimenti a film spesso e sottile offrono ai clienti la possibilità di incorporare una gamma di funzioni e attributi prestazionali nei loro dispositivi, senza costi eccessivi e nella maggior parte delle applicazioni, con una precisione maggiore rispetto a metodi alternativi. Mano a mano che un crescente numero di settori diviene consapevole di queste tecnologie, possiamo attenderci di vedere una più ampia adozione di entrambe, data la tendenza continua a sviluppare componenti multifunzione compatti, in grado di sopportare l’impiego in ambienti impegnativi senza compromettere le prestazioni.

Per ulteriori informazioni visitate: http://www.morgantechnicalceramics.com/products/product-groups/metallised-ceramic-components

Richiedi maggiori informazioni…