www.industria-online.com

10

'23

Written on Modified on

Yamaha avvia la produzione agile con il trasporto flessibile

Yamaha mostra come il trasporto dei pezzi programmabile e modulare aiuta i produttori a migliorare le prestazioni di produzione.

Per soddisfare le attuali esigenze del mercato, i produttori devono garantire economie di scala accompagnate dall'agilità necessaria per rispondere alle mutevoli richieste del mercato, tramite il potenziamento della produzione e la rapida introduzione di nuove varianti di prodotto. La flessibilità è necessaria inoltre per garantire un utilizzo efficiente degli spazi di fabbrica e delle risorse umane e per perseguire sempre una maggiore produttività.

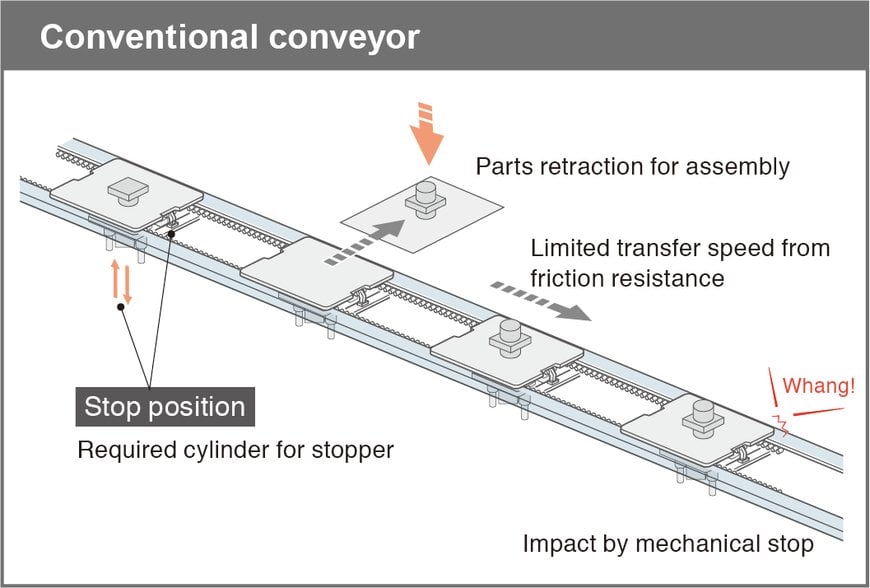

L'automazione è fondamentale per realizzare economie di scala. Tuttavia, i macchinari tradizionali spesso mancano di flessibilità, in particolare nel modo in cui i pezzi vengono spostati tra una macchina e l'altra e caricati in ciascuna di esse per eseguire la sequenza prevista dei processi produttivi.

In genere, la linea di produzione può contenere una combinazione di macchine standard, semi-personalizzate e totalmente personalizzate, collegate da nastri trasportatori. Spesso questi ultimi devono essere progettati o personalizzati in modo speciale, con dimensioni e contorni imposti dalla superficie dello stabilimento. La velocità di ogni singolo nastro trasportatore è sempre regolata da quella degli altri presenti nella linea, oltre che dal tempo di ciclo dei processi più lenti o più lunghi, e può essere necessario un sistema di compensazione.

Oltre a limitare le opportunità di personalizzazione dei prodotti sulla linea di produzione, questo tipo di automazione può risultare difficile da adattare, ad esempio per accelerare la produzione, aumentarne il volume o consentire la riassegnazione dello spazio sul piano dello stabilimento.

Yamaha ha aiutato i produttori di diversi settori, come quello dei componenti automobilistici, dell'elettronica industriale e dell'imballaggio alimentare, a superare i noti inconvenienti dell'automazione tradizionale. Ora quattro clienti raccontano la loro esperienza nell'utilizzo dei moduli lineari LCMR200 di Yamaha con robot SCARA e cartesiani, dopo essere riusciti a ottenere vantaggi quali tempi di ciclo più rapidi, maggiore efficienza e una produzione più elevata.

Maggiore produttività per linea

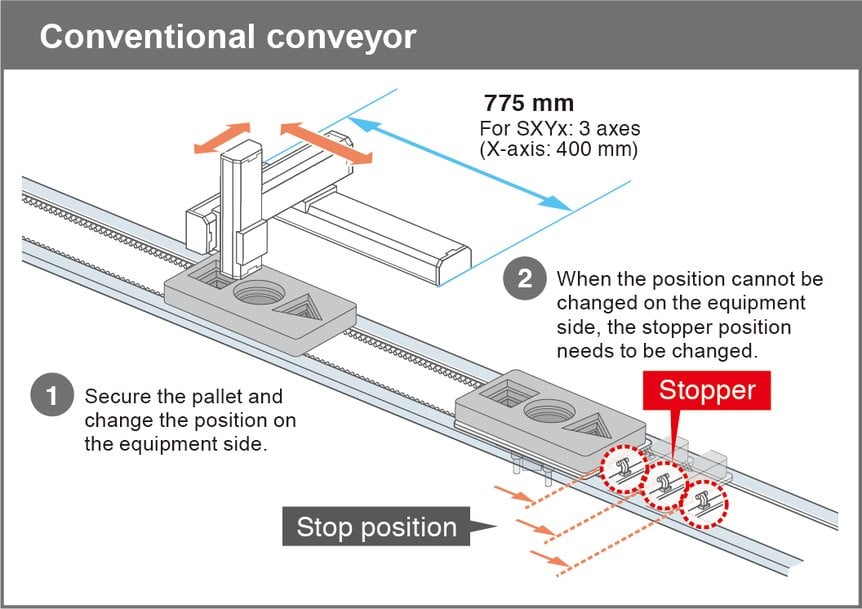

Un produttore di componenti automobilistici alla ricerca di una maggiore produttività aveva affrontato i tipici ostacoli al miglioramento che presenta l'automazione tradizionale. Le caratteristiche operative degli stopper meccanici e dei cilindri pneumatici impongono tempi lunghi di posizionamento del carrello in ogni postazione di lavoro. Inoltre, è necessario un buffer tra le postazioni di lavoro e spesso occorreva fermare la linea per brevi periodi per risolvere problemi minori.

Le opzioni tipiche per un produttore in questa posizione includono l'aumento del numero di linee di produzione, l'accelerazione del funzionamento della macchina per ridurre i tempi di lavorazione o l'incremento della velocità di trasferimento tra i processi.

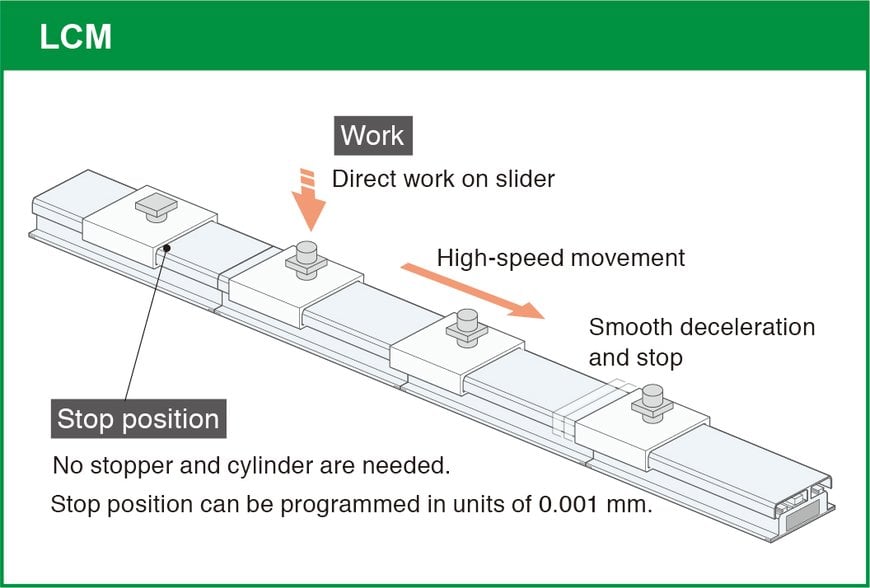

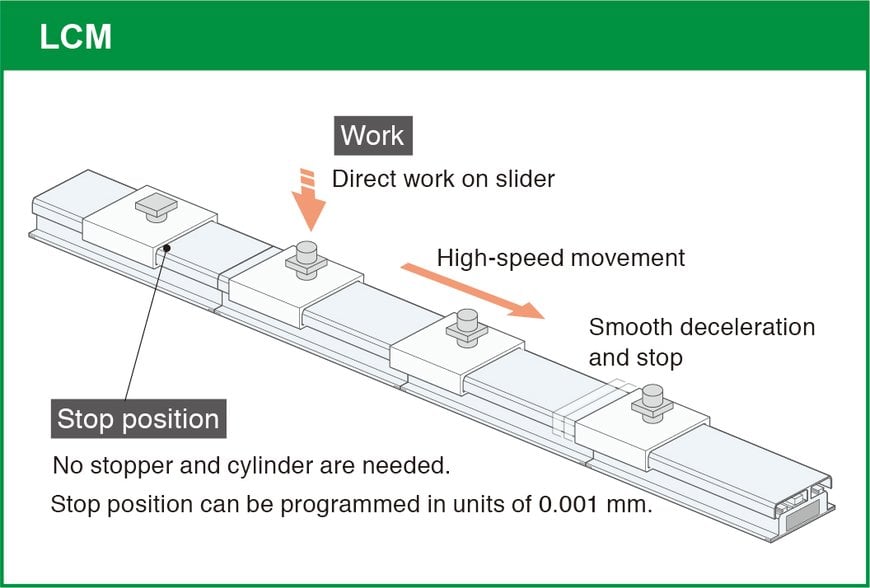

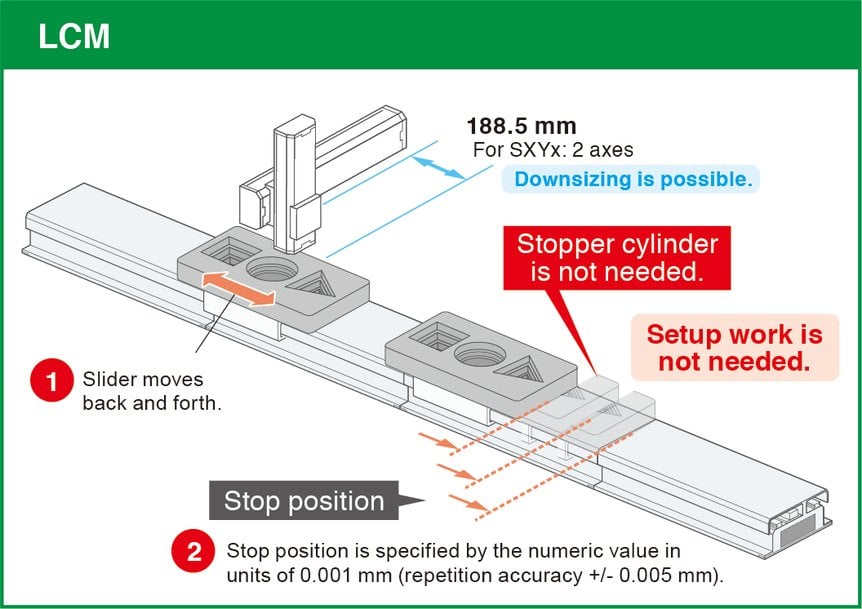

La riconfigurazione della linea di produzione per sostituire i trasportatori tradizionali con i moduli LCMR200 ha permesso di ridurre i tempi di trasferimento. Inoltre, la flessibilità nell'impostare la velocità di trasferimento ha permesso di eliminare i buffer e l'LCMR200 si ferma rapidamente in una posizione accuratamente definita, riducendo in modo significativo il tempo effettivo di trasferimento tra un processo e l'altro. Il lavoro può essere eseguito direttamente sullo slider LCMR200, con conseguente risparmio del tempo di ciclo del processo.

In questo esempio, il tempo di trasferimento è stato ridotto da due a 0,7 secondi. Di conseguenza, questo cliente ha ottenuto un aumento del 23% del volume di produzione senza dover riprogettare i propri processi di assemblaggio. Inoltre, è riuscito a risparmiare il costo delle dime precedentemente necessarie per trasportare i pezzi sui nastri trasportatori.

Riduzione del carico di lavoro in fase di cambio

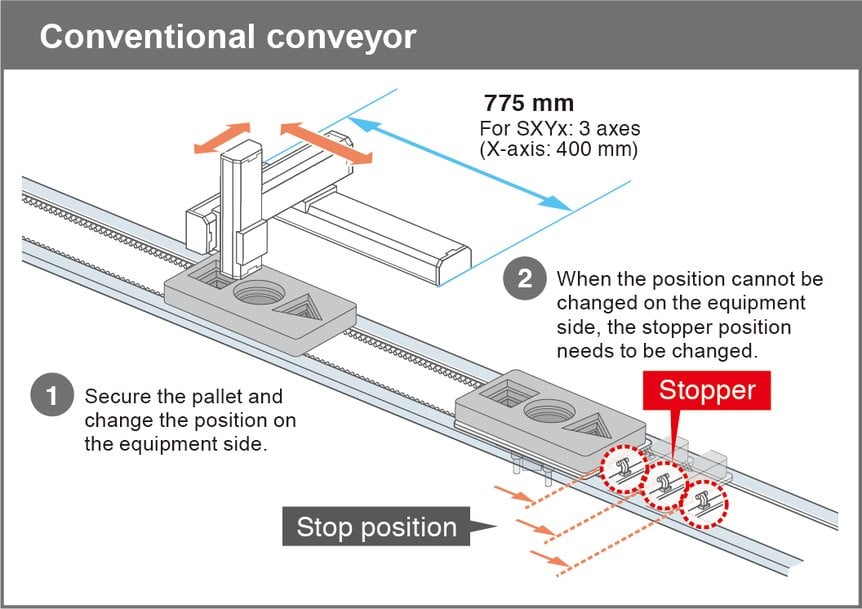

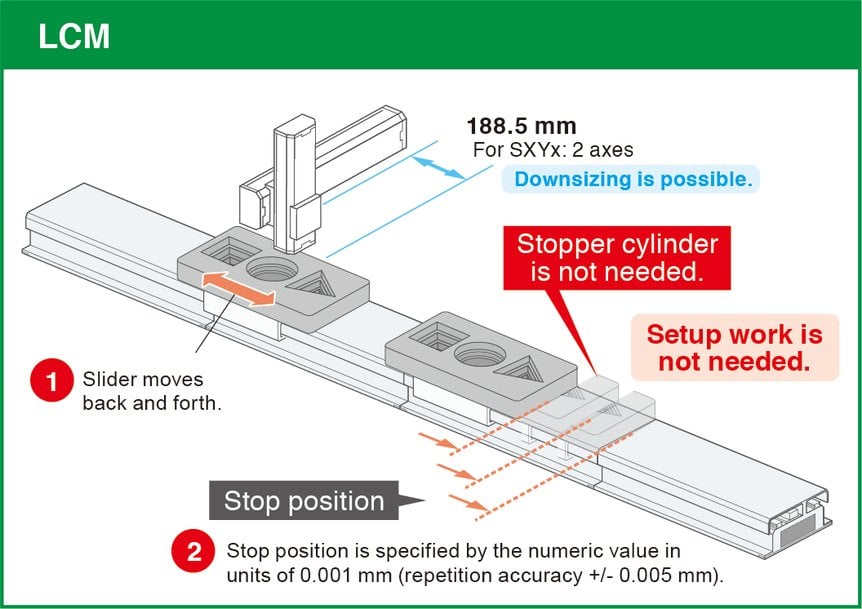

In un altro esempio, il produttore di una gamma diversificata di piccoli motori elettrici ha tratto vantaggio dall'LCMR200 per risparmiare il tempo normalmente dedicato al cambio di linea per produrre i vari modelli. Questo cliente aveva già ottimizzato la produzione per ridurre al minimo la frequenza dei cambi di linea e la quantità di lavoro necessaria per ogni configurazione. Le opportunità di ulteriori miglioramenti erano molto limitate a causa del tempo necessario per regolare le posizioni degli stopper e cambiare le dime. Inoltre, ogni nuova configurazione comporta la possibilità di errori.

L'adozione del trasporto modulare LCMR200 ha ridotto i tempi di allestimento quasi a zero, consentendo di cambiare le posizioni degli stop con una semplice riprogrammazione, senza bisogno di modifiche fisiche all'allestimento. La flessibilità offerta dai nuovi moduli ha permesso all'azienda di utilizzare una dima comune per tutte le varianti di prodotto, evitando di dover cambiare le dime ed eliminando le opportunità di inefficienza ed errori.

Complessivamente, l'utilizzo dell'LCMR200 ha permesso di risparmiare 16 ore di tempo produttivo normalmente perse ogni mese durante il cambio dei prodotti.

Gestione semplificata del personale

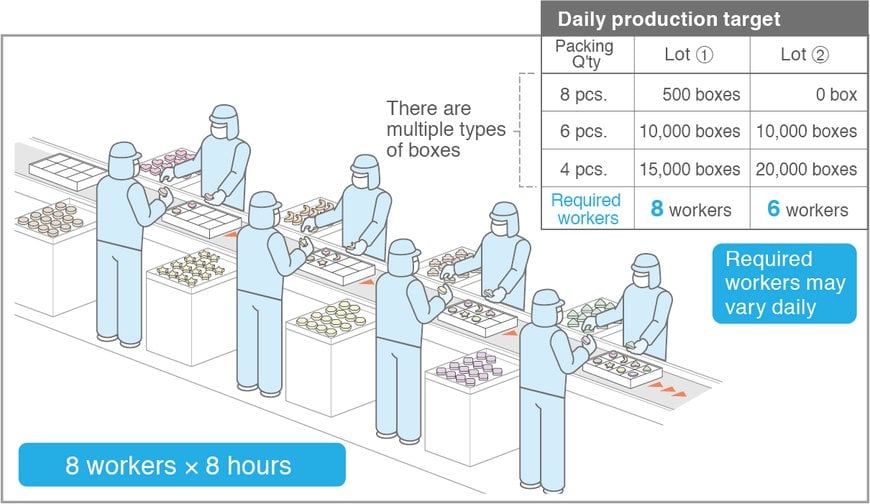

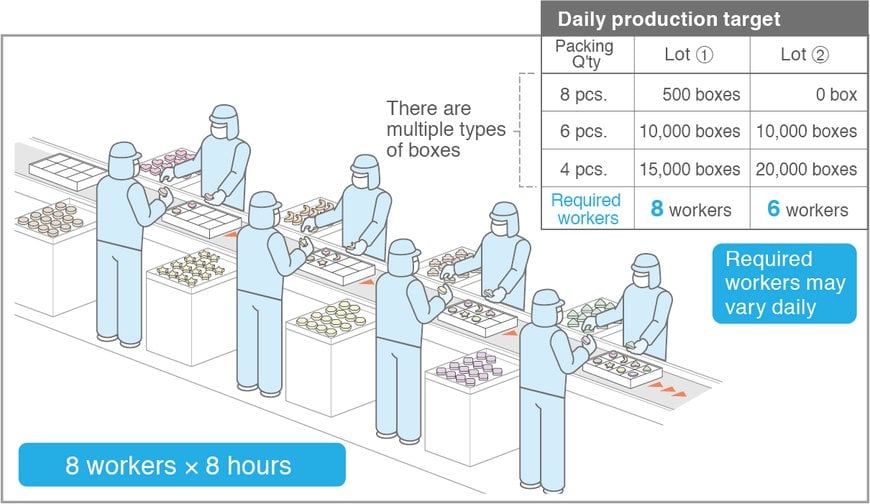

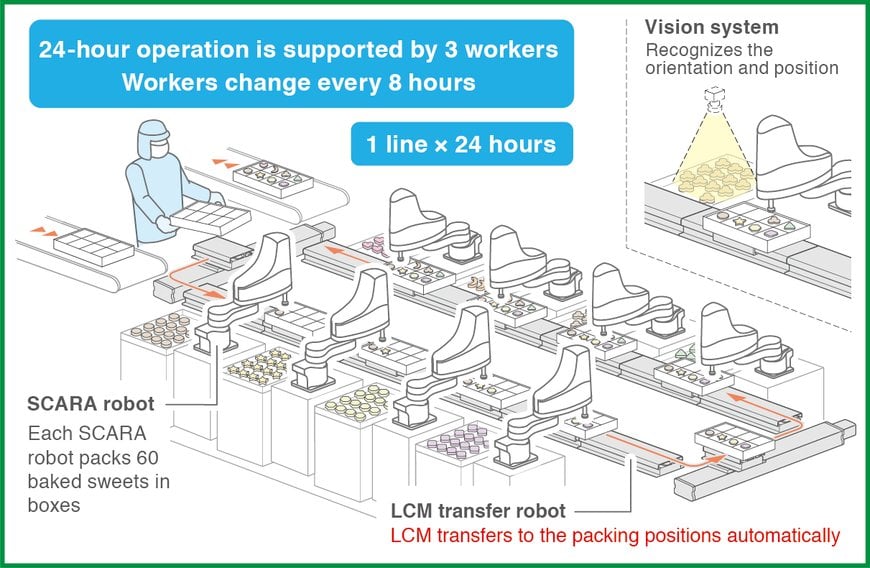

In un terzo esempio, nell'industria alimentare, un'azienda che confeziona dolci da forno ha utilizzato l'LCMR200 per superare la problematica di garantire il giusto numero di operatori sulla linea di produzione in qualsiasi momento. Nei momenti di massima richiesta di produzione, possono essere necessari fino a otto operatori. I responsabili spesso avevano difficoltà a garantire un numero sufficiente di addetti in questi momenti. Al contrario, si verificava un eccesso di operatori quando si doveva confezionare solo una piccola quantità di dolci.

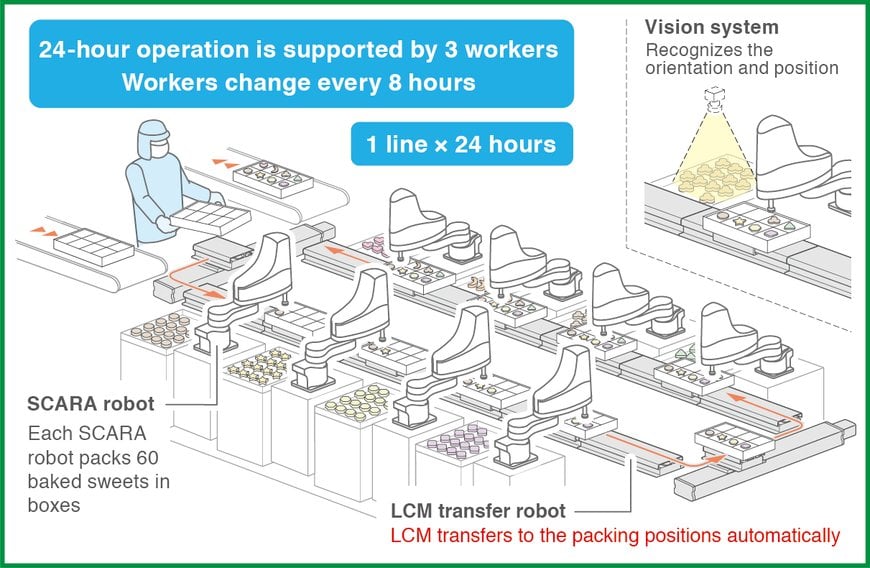

L'uso dei moduli LCMR200, compresa l'innovativa unità di trasferimento orizzontale, ha permesso a un solo operatore di consegnare i dolci direttamente dal processo di cottura a due file di robot SCARA utilizzati per il confezionamento in singole scatole pronte per essere sigillate e consolidate per la spedizione ai rivenditori.

Ciò ha permesso all'azienda di superare le difficoltà di gestione del personale. Tre operai assunti a tempo indeterminato, che si danno il cambio ogni otto ore, assicurano adesso una produzione 24 ore su 24 per soddisfare l'elevata domanda del mercato per i deliziosi dolci da forno.

Supervisione e manutenzione più facili

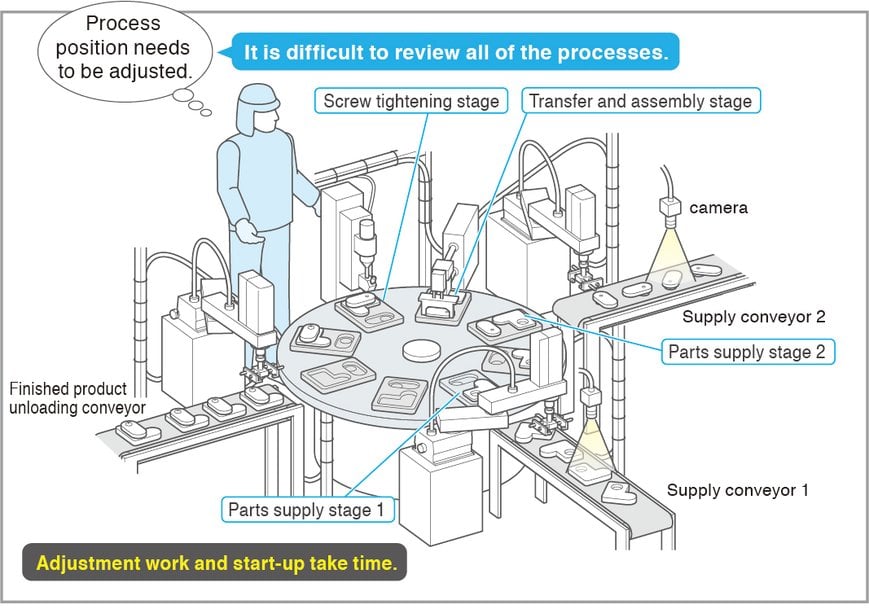

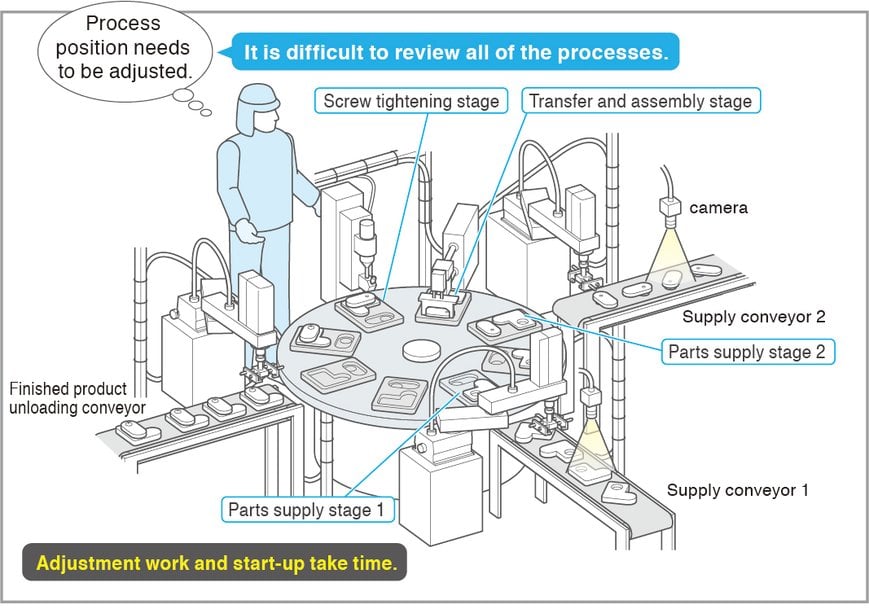

Infine, un'altra azienda produttrice di componenti automobilistici utilizzava tavole indicatrici per spostare i pezzi in una sequenza prescritta tra i robot di assemblaggio. Le tavole indicatrici presentano diversi inconvenienti: i macchinari per l'assemblaggio sono affollati lungo il perimetro, il che limita l'accesso ai supervisori della produzione. Inoltre, cambiare le posizioni di arresto è difficile e qualsiasi guasto alle apparecchiature può causare lunghi ritardi.

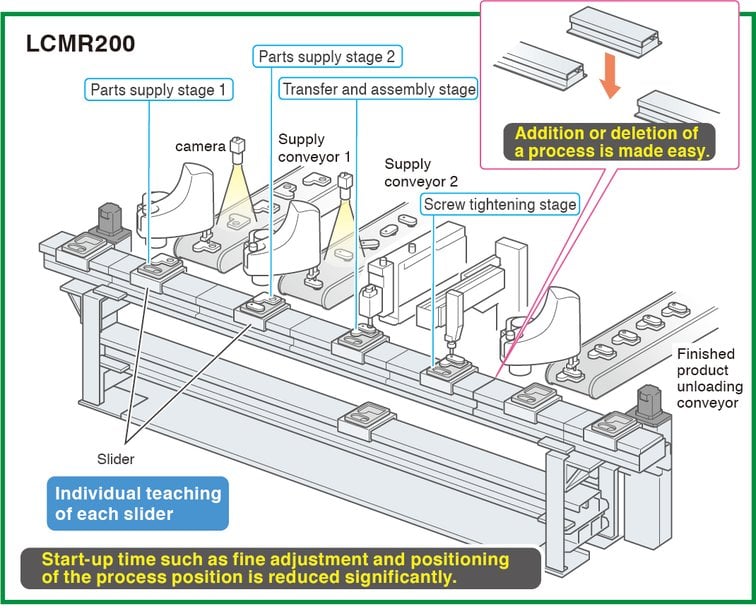

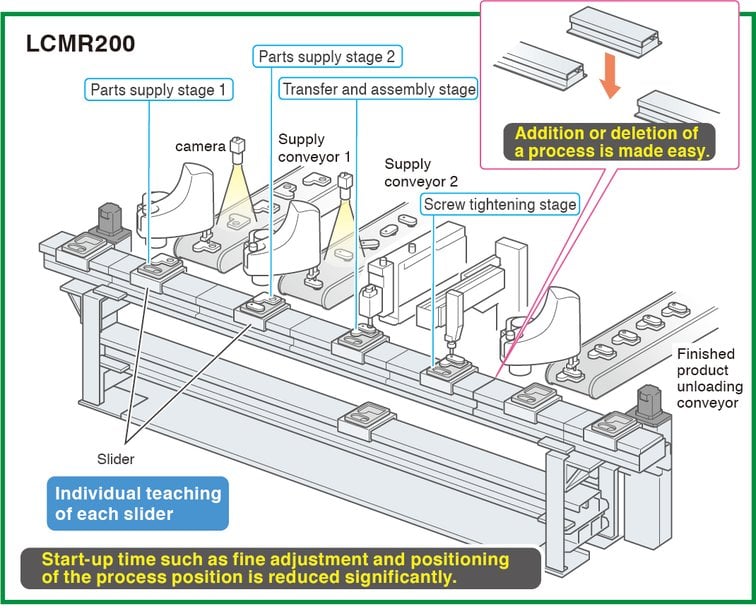

Utilizzando i moduli LCMR200, compreso il modulo di trasporto verticale, questa azienda ha implementato una produzione in linea che è più facilmente supervisionabile e che trae vantaggio da un'elevata accuratezza e precisione di posizionamento. L'LCMR200 facilita la regolazione precisa di tutte le posizioni di arresto.

Inoltre, la pianificazione e l'installazione della linea sono molto più semplici, grazie all'elevata accuratezza di posizionamento e alla flessibilità dell'LCMR200, mentre la sua natura modulare semplifica la manutenzione e la risoluzione dei problemi.

Conclusione

Oggi la fabbricazione richiede agilità, per adattarsi alle richieste del mercato e talvolta anche alle esigenze dei singoli clienti. L'automazione tradizionale può essere lenta da implementare e difficile da adattare e scalare per migliorare la produttività e incrementare la produzione, se necessario.

Una soluzione flessibile per il trasporto dei pezzi, come l'LCMR200 di Yamaha, fornisce le basi per un'automazione che può essere implementata più rapidamente, riconfigurata più facilmente e ridimensionata più agevolmente. La programmazione dei moduli utilizzando lo stesso strumento software grafico degli altri robot della linea di produzione aggiunge ulteriori vantaggi, facilitando la progettazione e la configurazione.

www.yamaha-motor-robotics.com

L'automazione è fondamentale per realizzare economie di scala. Tuttavia, i macchinari tradizionali spesso mancano di flessibilità, in particolare nel modo in cui i pezzi vengono spostati tra una macchina e l'altra e caricati in ciascuna di esse per eseguire la sequenza prevista dei processi produttivi.

In genere, la linea di produzione può contenere una combinazione di macchine standard, semi-personalizzate e totalmente personalizzate, collegate da nastri trasportatori. Spesso questi ultimi devono essere progettati o personalizzati in modo speciale, con dimensioni e contorni imposti dalla superficie dello stabilimento. La velocità di ogni singolo nastro trasportatore è sempre regolata da quella degli altri presenti nella linea, oltre che dal tempo di ciclo dei processi più lenti o più lunghi, e può essere necessario un sistema di compensazione.

Oltre a limitare le opportunità di personalizzazione dei prodotti sulla linea di produzione, questo tipo di automazione può risultare difficile da adattare, ad esempio per accelerare la produzione, aumentarne il volume o consentire la riassegnazione dello spazio sul piano dello stabilimento.

Yamaha ha aiutato i produttori di diversi settori, come quello dei componenti automobilistici, dell'elettronica industriale e dell'imballaggio alimentare, a superare i noti inconvenienti dell'automazione tradizionale. Ora quattro clienti raccontano la loro esperienza nell'utilizzo dei moduli lineari LCMR200 di Yamaha con robot SCARA e cartesiani, dopo essere riusciti a ottenere vantaggi quali tempi di ciclo più rapidi, maggiore efficienza e una produzione più elevata.

Maggiore produttività per linea

Un produttore di componenti automobilistici alla ricerca di una maggiore produttività aveva affrontato i tipici ostacoli al miglioramento che presenta l'automazione tradizionale. Le caratteristiche operative degli stopper meccanici e dei cilindri pneumatici impongono tempi lunghi di posizionamento del carrello in ogni postazione di lavoro. Inoltre, è necessario un buffer tra le postazioni di lavoro e spesso occorreva fermare la linea per brevi periodi per risolvere problemi minori.

Le opzioni tipiche per un produttore in questa posizione includono l'aumento del numero di linee di produzione, l'accelerazione del funzionamento della macchina per ridurre i tempi di lavorazione o l'incremento della velocità di trasferimento tra i processi.

La riconfigurazione della linea di produzione per sostituire i trasportatori tradizionali con i moduli LCMR200 ha permesso di ridurre i tempi di trasferimento. Inoltre, la flessibilità nell'impostare la velocità di trasferimento ha permesso di eliminare i buffer e l'LCMR200 si ferma rapidamente in una posizione accuratamente definita, riducendo in modo significativo il tempo effettivo di trasferimento tra un processo e l'altro. Il lavoro può essere eseguito direttamente sullo slider LCMR200, con conseguente risparmio del tempo di ciclo del processo.

In questo esempio, il tempo di trasferimento è stato ridotto da due a 0,7 secondi. Di conseguenza, questo cliente ha ottenuto un aumento del 23% del volume di produzione senza dover riprogettare i propri processi di assemblaggio. Inoltre, è riuscito a risparmiare il costo delle dime precedentemente necessarie per trasportare i pezzi sui nastri trasportatori.

Riduzione del carico di lavoro in fase di cambio

In un altro esempio, il produttore di una gamma diversificata di piccoli motori elettrici ha tratto vantaggio dall'LCMR200 per risparmiare il tempo normalmente dedicato al cambio di linea per produrre i vari modelli. Questo cliente aveva già ottimizzato la produzione per ridurre al minimo la frequenza dei cambi di linea e la quantità di lavoro necessaria per ogni configurazione. Le opportunità di ulteriori miglioramenti erano molto limitate a causa del tempo necessario per regolare le posizioni degli stopper e cambiare le dime. Inoltre, ogni nuova configurazione comporta la possibilità di errori.

L'adozione del trasporto modulare LCMR200 ha ridotto i tempi di allestimento quasi a zero, consentendo di cambiare le posizioni degli stop con una semplice riprogrammazione, senza bisogno di modifiche fisiche all'allestimento. La flessibilità offerta dai nuovi moduli ha permesso all'azienda di utilizzare una dima comune per tutte le varianti di prodotto, evitando di dover cambiare le dime ed eliminando le opportunità di inefficienza ed errori.

Complessivamente, l'utilizzo dell'LCMR200 ha permesso di risparmiare 16 ore di tempo produttivo normalmente perse ogni mese durante il cambio dei prodotti.

Gestione semplificata del personale

In un terzo esempio, nell'industria alimentare, un'azienda che confeziona dolci da forno ha utilizzato l'LCMR200 per superare la problematica di garantire il giusto numero di operatori sulla linea di produzione in qualsiasi momento. Nei momenti di massima richiesta di produzione, possono essere necessari fino a otto operatori. I responsabili spesso avevano difficoltà a garantire un numero sufficiente di addetti in questi momenti. Al contrario, si verificava un eccesso di operatori quando si doveva confezionare solo una piccola quantità di dolci.

L'uso dei moduli LCMR200, compresa l'innovativa unità di trasferimento orizzontale, ha permesso a un solo operatore di consegnare i dolci direttamente dal processo di cottura a due file di robot SCARA utilizzati per il confezionamento in singole scatole pronte per essere sigillate e consolidate per la spedizione ai rivenditori.

Ciò ha permesso all'azienda di superare le difficoltà di gestione del personale. Tre operai assunti a tempo indeterminato, che si danno il cambio ogni otto ore, assicurano adesso una produzione 24 ore su 24 per soddisfare l'elevata domanda del mercato per i deliziosi dolci da forno.

Supervisione e manutenzione più facili

Infine, un'altra azienda produttrice di componenti automobilistici utilizzava tavole indicatrici per spostare i pezzi in una sequenza prescritta tra i robot di assemblaggio. Le tavole indicatrici presentano diversi inconvenienti: i macchinari per l'assemblaggio sono affollati lungo il perimetro, il che limita l'accesso ai supervisori della produzione. Inoltre, cambiare le posizioni di arresto è difficile e qualsiasi guasto alle apparecchiature può causare lunghi ritardi.

Utilizzando i moduli LCMR200, compreso il modulo di trasporto verticale, questa azienda ha implementato una produzione in linea che è più facilmente supervisionabile e che trae vantaggio da un'elevata accuratezza e precisione di posizionamento. L'LCMR200 facilita la regolazione precisa di tutte le posizioni di arresto.

Inoltre, la pianificazione e l'installazione della linea sono molto più semplici, grazie all'elevata accuratezza di posizionamento e alla flessibilità dell'LCMR200, mentre la sua natura modulare semplifica la manutenzione e la risoluzione dei problemi.

Conclusione

Oggi la fabbricazione richiede agilità, per adattarsi alle richieste del mercato e talvolta anche alle esigenze dei singoli clienti. L'automazione tradizionale può essere lenta da implementare e difficile da adattare e scalare per migliorare la produttività e incrementare la produzione, se necessario.

Una soluzione flessibile per il trasporto dei pezzi, come l'LCMR200 di Yamaha, fornisce le basi per un'automazione che può essere implementata più rapidamente, riconfigurata più facilmente e ridimensionata più agevolmente. La programmazione dei moduli utilizzando lo stesso strumento software grafico degli altri robot della linea di produzione aggiunge ulteriori vantaggi, facilitando la progettazione e la configurazione.

Richiedi maggiori informazioni…