www.industria-online.com

16

'13

Written on Modified on

Una soluzione intelligente basata sulla tecnologia a scansione di frequenza - Un livellostato per tutti i tipi di prodotti

In innumerevoli serbatoi di accumulo, stoccaggio e deposito nell’industria di processo e alimentare, nei parchi eolici e in altri settori è necessario rilevare i livelli di riempimento. I livellostati utilizzati sono normalmente diversi fra loro come i vari prodotti da rilevare. Con il CleverLevel swicth LBFS/LFFS , Baumer ha sviluppato un dispositivo universale che utilizza la tecnologia a scansione di frequenza. Questo metodo sfrutta il fatto che ogni prodotto, indipendentemente dalla sua consistenza, ha una costante dielettrica specifica. Ciò rende adatto il nuovo livellostato praticamente per tutti i materiali, inclusi liquidi, granulati e anche prodotti elettrostatici. Nello stesso tempo, esso è insensibile alle sostanze adesive e appiccicose o alle schiume che potrebbero provocare errori di rilevamento con altre tecnologie. Inoltre, esso può distinguere materiali differenti. Ciò rende il CleverLevel molto più che un semplice sostituto ai sistemi a vibrazione utilizzati nel controllo di livello. La configurazione può essere eseguita utilizzando il Teach-in, ma è ancora più comoda con il software Flex Programmer, che permette contemporaneamente la visualizzazione. Se necessario, le informazioni visualizzate possono essere trasferita al sistema di automazione per utilizzarle in base alle esigenze applicative.

Nell´industria di processo, il rilevamento del livello ha una grande importanza per tenere sotto controllo i valori massimo e minimo dei livelli di riempimento dei prodotti all´interno di serbatoi o per la protezione contro il troppo pieno o funzionamento a secco. Allo scopo è disponibile una serie di livellostati basati su tecnologie differenti. E´ la specifica applicazione a determinare la scelta, perché finora non era possibile coprire tutte le applicazioni con un solo livellostato. Ora, le cose sono cambiate: un nuovo livellostato basato sulla tecnologia a scansione di frequenza si dimostra infatti una pratica soluzione a 360 gradi per quasi tutti i materiali concepibili.

I requisiti richiesti ai livellostati possono variare considerevolmente, in base all´applicazione. E´ quindi necessario considerare numerosi fattori specifici all´applicazione, come la formazione di schiume, l´aggressività o l´infiammabilità dei materiali da rilevare, la presenza di sostanze adesive, le condizioni di installazione sfavorevoli, la velocità di riempimento del serbatoi e, naturalmente, la precisione richiesta. I sistemi a vibrazione, di ampia diffusione, non offrono necessariamente le soluzioni migliori. Alcune di esse hanno elementi molto ingombranti che si estendono molto all´interno del serbatoio. Possono verificarsi errori di misura, perché i prodotti ad elevata viscosità tendono a appiccicarsi alle forcelle. I materiali granulari allo stato grezzo possono facilmente incastrarsi tra le forcelle provocando errori di misura. Gli elementi vibranti sono difficili da pulire e con sostanze liquide o polverose devono essere scelti modelli differenti. Finora, era impossibile coprire tutte le applicazioni con un solo livellostato.

Figura 2: La serie di livellostati CleverLevel, che utilizza la tecnologia a scansione di frequenza, può rilevare in modo affidabile prodotti estremamente differenti. Le letture non sono influenzate da sostanze adesive o schiuma.

Un sensore versatile con una configurazione elegante

Ora, la serie di livellostati CleverLevel Baumer, basata sulla tecnologia a scansione di frequenza, colma questa lacuna. Il sensore analizza la frequenza di risonanza del circuito oscillante eccitato dalla costante dielettrica del prodotto sulla punta del sensore stesso. Ciò permette di sopprimere le sostanze adesive sulla punta del sensore o la schiuma. L´elevata sensibilità su un grande campo di misura per costanti dielettriche da 1,5 a oltre 100 permette di rilevare tutti i tipi di polveri, granulati e liquidi. E inoltre la configurazione è semplice.

Le impostazioni di default rilevano già la maggior parte dei prodotti. La funzione Teach-in viene in aiuto nel caso di dubbio e anche le configurazioni più complesse diventano un gioco da ragazzi con il software FlexProgrammer, perché l´utente può praticamente "vedere" le stesse cose che vede il sensore. Il range di intervento può essere regolato come richiesto per ignorare le schiume nel monitoraggio del massimo o del minimo, per esempio. Lo stesso vale se il sensore deve ignorare delle sostanze adesive. Un tipico esempio sono i serbatoi pieni di cioccolato liquido. Anche da vuoti, il sensore e le pareti del serbatoio sono rivestiti di cioccolato. Con la corretta configurazione, il CleverLevel interviene solo quando il serbatoio è realmente pieno o vuoto. Con l´appropriata definizione del range di intervento può essere ignorata anche l'elettrostaticità, che deve essere frequentemente tenuta in conto nel rilevamento delle sostanze polverose.

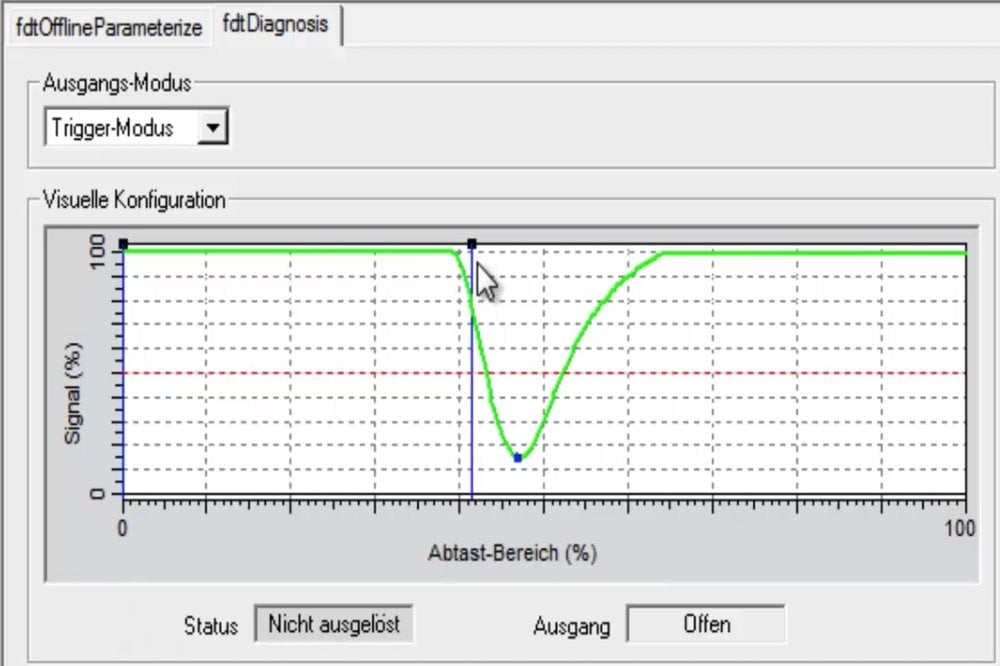

Il semplice software di configurazione grafica contribuisce realmente all´intuitività. Per esempio, è possibile osservare il segnale interno del sensore mentre si regolano le soglie tramite click del mouse all´interno della rappresentazione grafica. Oltre a rendere intuitivo e quindi facilmente apprendibile il metodo di configurazione, ciò migliora considerevolmente anche l´affidabilità dei risultati, perché è possibile verificarli graficamente in qualsiasi momento. Ciò è possibile anche con le impostazioni estesi, che tengono conto della conduttività della sostanza anche se due prodotti hanno la stessa costante dielettrica.

E´ possibile rilevare anche materiali differenti nella stesa linea o nello stesso serbatoio, al fine di differenziare il prodotto finale (separazione di fasi): per esempio, tipi differenti di salse, birre differenti, ecc. A tale scopo, può essere emesso un segnale di misura in modo da differenziare nel controllo costanti dielettriche differenti in materiali, schiume o sostanze adesive differenti. In questo modo è possibile rilevare l´inquinamento di un materiale con un altro materiale, per esempio l´inquinamento dell´olio con acqua.

Figura 3: Supportata dal FlexProgrammer, la serie CleverLevel può eseguire anche compiti complessi di rilevamento del livello di riempimento.

Valutazione dei risultati di misura e pianificazione della manutenzione

Le informazioni visualizzate con l´aiuto del software possono anche essere trasferite al sistema di automazione, che può quindi valutare il segnale di misura. In definitiva, esso può sapere se la posizione del punto di commutazione si sposta a causa della presenza di un altro materiale nel serbatoio durante il lavaggio, per esempio. In questo modo è possibile rilevare anche la sporcizia nel serbatoio, schedulando di conseguenza la pulizia. Oggi, molti settori applicativi non possono fare a meno di queste informazioni. Un tipico esempio sono le centrali eoliche, perché la manutenzione "spontanea" dei serbatoi di lubrificante è estremamente costosa e può quindi essere eseguita grazie al CleverLevel solo se realmente necessaria. Lo stesso vale per locomotori, navi o sistemi agricoli, ad esempio.

Un ulteriore punto di forza del sensore CleverLevel è particolarmente evidente nei serbatoi mobili. Esso funziona normalmente con un tempo di risposta di 0,1 s, che rende possibili processi di riempimento ad alta velocità e il mantenimento preciso dei livelli di riempimento. Tuttavia, questo diventa uno svantaggio se il serbatoio si muove e il suo contenuto sciaborda. In questi casi, è possibile impostare un ritardo di commutazione fino a 10 s per evitare i falsi segnali dovuti al movimento del serbatoio.

Figura 4: Tramite il software Flex Programmer, è possibile regolare come richiesto il range di commutazione per ignorare la schiuma durante il monitoraggio del massimo o del minimo.

Robusto, igienico, approvato ATEX

Ma la nuova serie CleverLevel offre ancora di più. I livellostati possono essere installati in qualsiasi posizione, anche in punti difficilmente accessibili. Il LED che segnala il processo di commutazione ha un´elevata visibilità in tutte le direzioni. Il sensore ha un funzionamento silenzioso, la classe di protezione IP67 è standard ed è possibile utilizzare il sensore a temperature di processo da -40°C a +200°C. Il funzionamento è insensibile anche alle vibrazioni. Ciò è importante, per esempio, se il livellostato è posto vicino a una pompa come protezione contro il funzionamento a secco. Anche la piccola profondità di penetrazione di soli 15 mm è una caratteristica positiva in queste circostanze. Portata e pressione sono difficilmente influenzati. Inoltre, grazie all´installazione senza interspazi e alla punta smussata, nulla può aderire al sensore.

Oltre ai collegamenti per processi industriali, sono disponibili anche versioni con approvazione EHEDG e una versione ATEX per aree Ex per le applicazioni con requisiti igienici stringenti. Le possibilità applicative di questo livellostato a tutto tondo sono innumerevoli. L´industria alimentare e delle bevande può trarre vantaggio dalle sue possibilità quanto ogni altro settore, da quelli farmaceutico, chimico, petrolchimico e dell´ingegneria di processo, fino alla distribuzione dell´acqua e al trattamento delle acque reflue. Ulteriori aree applicative possono essere trovate nei parchi eolici, nei macchinari mobili, nei mulini e negli impianti di pulizia dei cereali e nei sistemi di pompaggio.

Per maggiori informazioni: www.baumer.com/cleverlevel

Figura 5:I settori applicativi di questo livellostato sono innumerevoli, come il riempimento di cioccolato liquido.

Richiedi maggiori informazioni…