www.industria-online.com

04

'20

Written on Modified on

Una pietra miliare nella produzione ibrida con tecnologia laser

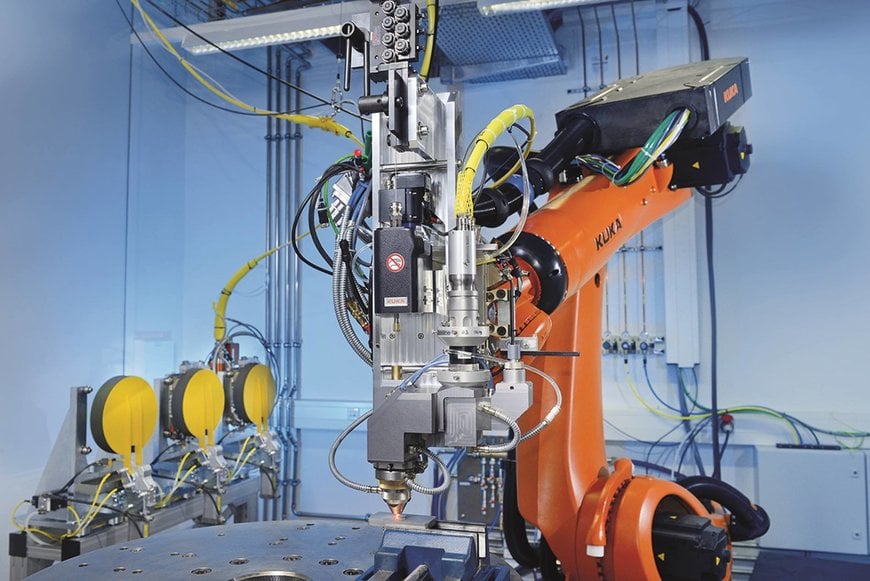

Con il Fraunhofer-Institut für Lasertechnik (ILT) e altri partner industriali, KUKA collabora a un progetto BMBF-KIT-(Karlsruhe) che prevede l’integrazione di tecnologia LMD ibrida nella catena di produzione. A tale scopo viene impiegato il processo Laser Metal Deposition (LMD), detto comunemente “Stampa 3D su metalli”. Alla base dell’impianto ci sono dei robot KUKA.

Le tecnologie sottrattive convenzionali rappresentano lo standard negli impianti produttivi. I pezzi forgiati e fusi con forme complesse devono essere quindi spesso sottoposti a gravose lavorazioni. Nella produzione di componenti leggeri e ad alte prestazioni per l'aviazione, è possibile che venga asportato anche il 90 percento del materiale grezzo. Al contrario, con la produzione additiva, i pezzi vengono creati aggregandoli gradualmente. In questo modo non solo si risparmiano risorse, evitando scarti di produzione, ma si rende anche estremamente flessibile la produzione.

La produzione additiva ibrida come alternativa pratica

La produzione additiva ibrida rappresenta una pratica alternativa ai processi tradizionali. I pezzi grezzi vengono realizzati in modo convenzionale, ad esempio tramite forgiatura o colatura, le geometrie aggiuntive vengono invece applicate in modo additivo e specifico sui singoli pezzi, nell’ambito del progetto ProLMD, promosso dal Ministero federale per la formazione e la ricerca (BMBF), ad esempio per mezzo di brasatura laser LMD. Il vantaggio rispetto alle altre tecniche additive è l’elevata produttività. Ad esempio è possibile realizzare in modo efficiente pezzi strutturali con rinforzi localizzati per aerei oppure componenti altamente funzionali per le turbine. Finora gli elevati costi e le difficili condizioni di lavorazione hanno ostacolato però la diffusione di questa tecnologia

"Dovendo preservare i materiali dall’ossidazione nella brasatura laser, e poiché l’intero impianto si trova in atmosfera protettiva, finora la dimensione dei pezzi da lavorare era spesso limitata."

Günter Neumann, Head of KUKA Business Unit Laser Applications

Produzione ibrida di componenti di grandi dimensioni con tecnologia KUKA LMD

Obiettivo del progetto ProLMD è sviluppare una tecnologia di processo e di sistema robusta ed efficiente per la costruzione di pezzi di grandi dimensioni utilizzando la tecnologia LMD. Questo sistema dovrebbe sfruttare le più moderne tecniche di produzione e i più elevati requisiti di sicurezza nel campo dell’industria aeronautica ed aerospaziale. I sistemi standardizzati basati su robot KUKA offrono vantaggi in termini di costi. Grazie all'utilizzo di un sistema a guida di fibre, il robot rimane praticamente senza limitazioni all’interno della propria area di lavoro. In questo modo è possibile arrivare a geometrie e dimensioni del pezzo in modo flessibile, anche per piccoli lotti.

I vantaggi della brasatura laser LMD: minori tempi di produzione, minori costi

I risultati di ProLMD dovrebbero riversarsi già nei prossimi anni nella produzione di partner che partecipano al progetto MTU, Airbus e Daimler. “Ci aspettiamo un punto di svolta nella realizzazione industriale del processo della produzione ibrida”, afferma Lars Ott, responsabile del progetto ProLMD per KUKA. Gli esperti ipotizzano che con questa tecnologia i tempi di produzione possano essere abbattuti del 50%, riducendo i costi del 20-30%. Inoltre, nell’implementazione è possibile dare un contributo sostenibile all’efficienza nel consumo di risorse nella produzione.

In questo progetto KUKA fa tesoro della lunga esperienza maturata dagli esperti della sede di Aquisgrana nel campo della tecnologia laser basata su robot. Per il progetto, KUKA ha progettato e realizzato due linee di produzione identiche per la produzione additiva ibrida, che sono già in funzione presso il suo stabilimento della sede di Würselen, presso Aquisgrana, e nel vicino Fraunhofer-Institut. “A lungo termine intendiamo adattare il sistema per la produzione in serie”, spiega Günter Neumann.

www.kuka.com

Richiedi maggiori informazioni…