www.industria-online.com

16

'19

Written on Modified on

Un approccio sistematico al portautensile ideale

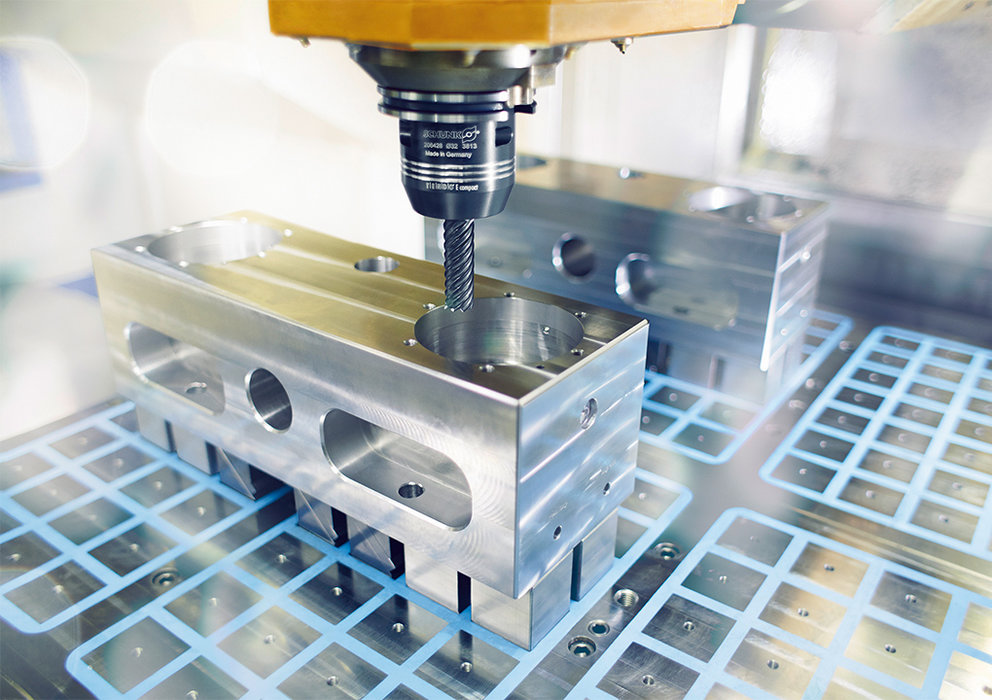

Le moderne macchine a 5 assi e multitasking, nonché i centri di lavorazione ad alta precisione per le microlavorazioni permettono di dare vita a concetti innovativi.

Ciascun settore ha requisiti diversi, e questi si riflettono sulla diversa distribuzione di sistemi portautensili in tutto il mondo. Mentre in Europa circa il 60% di questi sistemi è costituito da mandrini termici, questa percentuale in USA e in Asia è rispettivamente del 20% e del 30%.

I portapinze, d'altro canto, sono molto più popolari fuori dall'Europa che in Germania. La percentuale di mandrini ad espansione idraulica ad alta precisione, invece, è in tutto il mondo compresa tra l'8% e il 15%. Quando si valuta lo sviluppo sul mercato dei sistemi di presa, ci sono due aspetti particolarmente importanti: innanzi tutto, la crescente disponibilità di versioni diverse.

D'altro canto, il montaggio preciso diventa una caratteristica sempre più importante, poiché la maggiore qualità e le migliori prestazioni degli strumenti portano a una più alta richiesta di processi affidabili e strumenti resistenti. Inoltre, la maggiore efficienza produttiva di portautensili di precisione riduce notevolmente il costo determinato dall'uso di mandrini meccanici, come quelli di Weldon o Whistle-Notch, o di altri sistemi di presa.

I prezzi dei mandrini ad espansione idraulica, ad esempio, si sono ridotti sensibilmente. Questo ci impone di mettere in discussione le strategie di presa consolidate e comunemente in uso, soprattutto quando si decide di investire in nuovi strumenti.

Valutazione dei sistema generale

Quando si confrontano i singoli sistemi portautensili, le loro caratteristiche tecniche e le interfacce per il mandrino macchina, si capisce subito che non esiste un sistema perfetto per tutte le applicazioni. Scegliere un sistema è sempre una decisione unica, che dipende da moltissimi parametri. Il portautensili non deve mai essere considerato come un componente autonomo, ba sempre in termini di interazione con l'intero sistema, composto da sistemi di presa, componenti, strumenti, portautensili, interfaccia e macchina.

Essendo il componente che per primo interagisce con il pezzo da lavorare, il portautensili ha un ruolo fondamentale, perché è in grado di compensare parzialmente alcuni punti deboli del sistema generale.

La scelta del portautensili ideale deve essere strutturata in varie fasi. Innanzi tutto, è importante definire i criteri di base che influenzano più di tutti la stabilità dell'intero processo. Questi includono la forza di presa necessaria, la rigidità radiale, il profilo d'ingombro e, se applicabile, l'adeguatezza per applicazioni ad alta velocità.

Successivamente, è necessario concentrarsi sui criteri che determinano la qualità del processo, la precisione e la produttività. Questi includono la concentricità e la precisione di ripetibilità, l'equilibratura, l'assorbimento delle vibrazioni, l'alimentazione del refrigerante e la possibilità di pre-impostazione della lunghezza. Infine, è consigliabile considerare alcuni criteri economici con un'analisi costi-benefici (per esempio, costi di acquisto, durata utile, flessibilità, riutilizzabilità e costi operativi).

I criteri di base sono fondamentali per la stabilità del processo

I criteri di base per la scelta di un portautensili sono criteri importantissimi, che devono essere rispettati per garantire l'affidabilità dell'intero processo.

Forza/coppia di serraggio: la forza di serraggio del portautensili determina fino a che punto può essere controllata la coppia tra il portautensili e l'utensile. Se la forza di serraggio è sufficiente, lo strumento taglia il materiale in maniera adeguata. In caso contrario, lo strumento inizia a ruotare e il taglio avviene in modo non preciso.

In casi estremi, lo strumento potrebbe addirittura essere spinto fuori dal portautensili. La coppia viene trasmessa in modo diversi a seconda del sistema portautensili. In alcuni casi, i componenti vengono avvitati nel corpo stesso del macchinario attraverso una filettatura.

In questo caso, la filettatura deve essere corrispondente alla coppia in uscita. In altri casi, gli strumenti vengono serrati meccanicamente attraverso un motore. Nel caso in cui le coppie eccedono la forza di frenata o di taglio dei componenti, un sistema di questo genere non è adeguato.

Di norma, queste forze sono molto superiori alle coppie ottenute durante la lavorazione, per questo l'affidabilità del processo è garantita per gli strumenti serrati meccanicamente. Esiste infine una terza opzione, il serraggio non positivo, che utilizza connessioni cross-press.

In questo caso, il foro che riceve lo strumento è soggetto a calore o a forze esterne, in maniera tale che lo strumento venga posto sotto tensione per sovrapposizione. Di norma, i sistemi portautensili di precisione, ad esempio quelli a espansione idraulica, funzionano in base a questo principio.

Grazie ai recenti sviluppi tecnologici, è stato possibile aumentare le forze di serraggio dei mandrini a espansione idraulica in maniera tale da portare a termine grandi volumi di lavorazione in modo affidabile. Con un diametro di 20 mm, coppie fino a 900 Nm sono trasmesse attraverso moderni mandrini ad espansione idraulica.

Rigidezza radiale: una elevata rigidezza radiale consente maggiori forze di taglio (per esempio, maggiore velocità di somministrazione). Questo diventa quindi un criterio fondamentale per lavorazioni di grandi volumi, poiché influenza notevolmente i tempi di lavorazione e la produttività, ma anche la eventuale proiezione degli strumenti.

La rigidezza radiale dipende dalle proprietà materiali del portautensili (E-module) e dalla sua elaborazione, dalla sua geometria e dalla sua integrazione nel sistema generale, soprattutto dall'interfaccia con il mandrino macchina. In parole semplici: più corto è il portautensili, maggiore è il diametro; più omogenea è l'unità composta da strumento e supporto, più resistente è la parete del supporto e maggiore è il supporto offerto al mandrino, quindi maggiore è la rigidità radiale.

Profilo d'ingombro: se i pezzi vengono completamente lavorati in sole due fasi con le moderne macchine a 5 assi, l'accessibilità ha un ruolo fondamentale. Quello che serve sono portautensili sottili e con coppia sufficientemente elevata in grado di garantire la precisione della lavorazione.

In spazi particolarmente ristretti, si possono usare estensioni alternative che possono essere montate tra lo strumento e il portautensili come desiderato. Rispetto ai portautensili con contorni ottimizzati e interfaccia del mandrino, le estensioni possono essere usate in modo molto flessibile. Le estensioni sono dotate di diverse tecnologie di serraggio.

Idoneità alle alte velocità: se durante il taglio il mandrino raggiunge velocità di 80.000 giri/min, i portautensili devono rispettare condizioni specifiche in termini di geometria, concentricità, qualità di bilanciamento e affidabilità del processo durante la sostituzione dei componenti.

Minore è il diametro di serraggio, maggiore è la frequenza con cui un portautensile meccanico universale (ma anche quelli a calettamento termico o a espansione idraulica) raggiungono i propri limiti, o perché lo spazio disponibile non è sufficiente al meccanismo di serraggio, o perché gli strumenti di dimensioni così piccole non possono essere sostituiti in modo affidabile né regolati con precisione.

Le altre tecnologie di serraggio, ad esempio il serraggio poligonale, che non contengono parti in movimento, in questi casi ottengono buoni risultati.

I criteri di qualità determinano precisione e produttività

Storicamente, la conformità con i criteri di base è stata sufficiente per lo svolgimento della maggior parte delle operazioni di lavorazione. A causa della crescente domanda di qualità e di efficienza delle lavorazioni, e nel contesto delle moderne procedure di lavorazione, alcuni fattori da sempre considerati secondari ma, che rientrano comunque tra i criteri di qualità, diventano sempre più importanti.

In questo contesto, si osservano diverse velocità di sviluppo, che variano da settore a settore e da regione a regione. Più stringenti sono i requisiti legati alla precisione dimensionale, alla qualità della superficie e all'efficienza economica, più importanti diventano questi criteri di qualità.

Concentricità: per lavorazioni di precisione, la concentricità degli strumenti e dell'intera catena di trasmissione è di importanza vitale. Determina infatti la precisione di dimensioni e tolleranze. Inoltre, la concentricità influenza notevolmente l'usura dei bordi di taglio degli strumenti e la durata utile del mandrino.

Se lo strumento sottoposto a serraggio non ruota in modo concentrico attorno all'asse del portautensili, potrebbero verificarsi delle imprecisioni e potrebbe non essere possibile rispettare le dimensioni richieste per il pezzo in questione. Inoltre, lo strumento inizierebbe a muoversi durante la lavorazione, il che danneggerebbe la lama e ne accelererebbe l'usura.

Ripetibilità: la ripetibilità di un portautensili ne descrive la capacità di riprodurre più e più volte un parametro predefinito. Per le moderne lavorazioni di precisione, non è tanto importante la precisione in termini assoluti quanto la ripetibilità della macchina, quindi del portautensili.

Errori sistematici possono infatti essere compensati in maniera piuttosto semplice grazie alle moderne macchine CNC, che usano algoritmi per il controllo macchine. Tuttavia, questo è possibile solo nel caso in cui ci sia un alto grado di ripetibilità, ovvero se le deviazioni che si presentano sono sempre il più uguali possibile.

La ripetibilità del portautensili è pertanto decisiva per determinare quale livello di precisione deve essere raggiunto per il pezzo da lavorare.

Equilibratura: in parole semplici, si verifica uno sbilanciamento quando la massa di un corpo rotante è distribuita in modo disorganico, perché il centro di gravità non si trova sull'asse di rotazione (sbilanciamento statico) o perché l'asse di inerzia principale non è parallelo all'asse di rotazione (sbilanciamento dinamico).

Spesso i portautensili presentano una combinazione di sbilanciamento statico e dinamico. Le cause principali includono: interpretazioni tecniche del design del portautensili o dello strumento (per esempio, strumenti con un solo bordo), design asimmetrico del portautensili (ad esempio dovuto a scanalature della pinza o a viti di serraggio), distribuzione asimmetrica della massa causata da tolleranze di produzione, scorretto allineamento o errori di montaggio del corpo rotante.

I portautensili con elevati sbilanciamenti determinano molti effetti negativi: minore qualità della superficie causata da vibrazioni sul portautensili, velocità di taglio limitate, minore accuratezza di produzione, minore durata utile, danni ai cuscinetti del mandrino.

Assorbimento delle vibrazioni: in base alla risposta di frequenza del sistema generale, composto da macchina, portautensili, strumento, sistema di serraggio e pezzo lavorato, si verificano vibrazioni in tutte le fasi del processo di lavorazione. Le vibrazioni possono avere effetti notevoli sul risultato della lavorazione e possono causare una maggiore usura dello strumento, rotture o danni alla macchina.

Come accade per gli ammortizzatori, i portautensili sono in grado di assorbire le vibrazioni e di favorire un taglio regolare in base alla tecnologia di serraggio. Questo consente di minimizzare i rumori, migliorare la qualità della superficie, estendere la durata utile e proteggere il mandrino.

Alimentazione del refrigerante: i refrigeranti svolgono molte funzioni durante il processo di lavorazione. Aiutano a rimuovere i trucioli, riducono il calore e l'attrito, assicurano una temperatura uniforme dello strumento e del pezzo lavorato e aiutano a rispettare le tolleranze. In base al tipo di alimentazione di refrigerante, facciamo distinzione tra refrigerante esterno, refrigerante periferico e refrigerante interno.

Il refrigerante interno ha molti vantaggi: esso, infatti, arriva direttamente sul bordo di taglio, senza necessità di allineare manualmente gli ugelli, i trucioli vengono adeguatamente rimossi anche dai contorni più stretti e profondi, e anche durante le perforazioni profonde il bordo di taglio viene refrigerato in modo efficace.

Come risultato, si estende la durata utile dello strumento e in alcuni casi vengono migliorati i parametri di processo.

I criteri economici influenzano l'efficienza della lavorazione

Mentre i criteri di base e di qualità definiscono direttamente il processo di lavorazione e devono sempre essere considerati una priorità, i criteri economici aiutano a prendere la decisione finale da un punto di vista strettamente economico. Oltre ai costi di acquisto dello strumento, devono essere considerati i costi diretti: durata utile, investimenti per periferiche, costi di utilizzo (sostituzione, pulizia, impostazione delle lunghezze, manutenzione), flessibilità, consumo di energia durante la carica e possibilità di riutilizzo dei supporti.

Anche i costi indiretti hanno un ruolo importante. Questi includono soprattutto i costi legati allo strumento (poiché la sua durata utile varia moltissimo in base al sistema di serraggio usato) e i costi/risparmi derivanti dall'aumento o dalla riduzione della produttività.

Guardando a tutto il ciclo di vita, i costi indiretti dei portautensili possono portare a risparmi a cinque cifre. Inoltre, anche la prevenzione degli incidenti diventa sempre più importante. Tra i rischi possibili, particolare importanza rivestono incendi e schiacciamento.

Confronto sistematico

Il catalogo dei criteri mostra che è sempre consigliato considerare con particolare attenzione l'applicazione specifica prima di scegliere un portautensili. SCHUNK, leader di competenza nel settore dei sistemi e delle tecnologie di serraggio, è molto competente da questo punto di vista.

Inoltre, l'offerta di portautensili di SCHUNK è considerata la più estensiva in tutta la Germania. I prodotti offerti spaziano da portautensili meccanici a mandrini portapezzo, da portautensili idraulici piuttosto economici a dispositivi più costosi, dai mandrini idraulici alle tecnologie di serraggio poligonale.

Il portautensili sensori iTENDO è attualmente il top di gamma e permette, senza interruzioni, il monitoraggio dello stato e la documentazione della stabilità del processo, il controllo in tempo reale di velocità e velocità di avanzamento, nonché il monitoraggio non presidiato dei valori limite.

www.schunk.com

Richiedi maggiori informazioni…