www.industria-online.com

25

'25

Written on Modified on

Sostenibilità nei componenti elettronici: materiali ecologici e iniziative di riciclo

Innovazioni nei materiali ecocompatibili, produzione a ciclo chiuso, progettazione sostenibile e sistemi di riciclo offrono una nuova visione per il futuro dell’elettronica, scrive K.A. Gerardino.

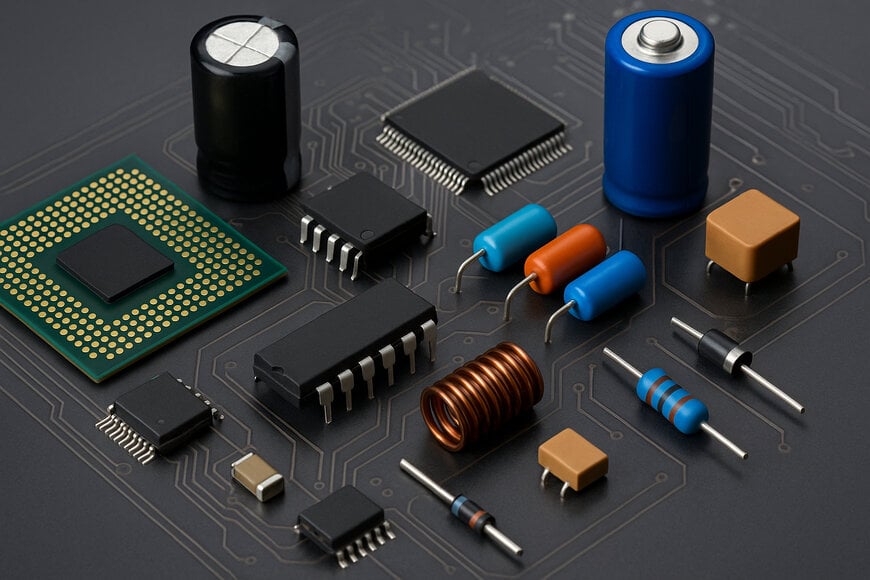

Con la crescente domanda globale di dispositivi elettronici — spinta dai rapidi progressi dell’elettronica di consumo, della tecnologia automobilistica, dell’automazione industriale e dell’Internet delle Cose (IoT) — l’impatto ambientale del settore elettronico è oggetto di un’attenzione sempre più intensa e giustificata. La produzione di componenti elettronici, dai circuiti stampati (PCB) e semiconduttori ai condensatori, resistori, connettori e involucri in plastica, è ad alta intensità di risorse e dipende da processi che consumano enormi quantità di energia, acqua e materiali rari. Questi processi implicano spesso sostanze pericolose come piombo, mercurio, ritardanti di fiamma bromurati (BFR) e solventi tossici, che rappresentano seri rischi sia per la salute umana sia per l’ambiente.

A complicare ulteriormente la situazione è il perdurare di un modello produttivo lineare, in cui i dispositivi sono progettati per un uso a breve termine e raramente pensati per essere riutilizzati, riparati o riciclati. Il risultato è una montagna crescente di rifiuti elettronici (e-waste) prodotta ogni anno — gran parte della quale finisce in discariche o in centri di riciclo informali, dove rilascia sostanze inquinanti nocive e impedisce il recupero di materiali preziosi come oro, palladio e terre rare. Secondo le Nazioni Unite, nel 2023 sono state generate oltre 62 milioni di tonnellate di rifiuti elettronici a livello globale, una cifra destinata ad aumentare drasticamente senza riforme strutturali significative.

Eppure, di fronte a queste sfide ambientali, è in atto un cambiamento trasformativo. Innovazioni nei materiali ecocompatibili, nella produzione a ciclo chiuso, nella progettazione sostenibile dei prodotti e nei sistemi di riciclo stanno offrendo una nuova visione per il futuro dell’elettronica — una visione che coniuga progresso tecnologico e responsabilità ambientale. Dai substrati biodegradabili per PCB e laminati privi di alogeni ai principi di progettazione circolare e alle tecnologie di urban mining, gli attori lungo tutta la catena del valore stanno investendo in alternative più sostenibili.

Questo panorama in evoluzione è guidato non solo dall’urgenza ambientale, ma anche dalla pressione normativa, dalla domanda dei consumatori per prodotti più ecologici e da iniziative globali allineate agli Obiettivi di Sviluppo Sostenibile (SDG) delle Nazioni Unite. Il settore elettronico — storicamente considerato un fattore di degrado ambientale — si trova ora a un punto di svolta: può diventare promotore di pratiche di economia circolare, guidando la decarbonizzazione dell’industria, la conservazione delle risorse e la riduzione dei rifiuti attraverso l’innovazione e la responsabilità.

Approfondendo le strategie e le soluzioni in fase di sviluppo, appare chiaro che la sostenibilità nei componenti elettronici non è più un obiettivo futuro, ma un’urgenza attuale che sta acquisendo slancio tanto nell’industria quanto nelle politiche pubbliche.

L’impatto ambientale dei componenti elettronici

L’impatto ambientale dei componenti elettronici è significativo e articolato, e interessa l’intero ciclo di vita di un prodotto — dall’estrazione delle materie prime e dalla produzione dei componenti all’utilizzo e allo smaltimento finale. Ogni fase comporta problematiche ecologiche che contribuiscono al cambiamento climatico, all’esaurimento delle risorse e all’inquinamento.

Una delle principali preoccupazioni è l’uso di sostanze pericolose nella produzione dei circuiti stampati (PCB), che rappresentano la base di quasi tutti i dispositivi elettronici. La produzione tradizionale di PCB utilizza metalli pesanti come piombo, cadmio e mercurio, oltre a ritardanti di fiamma bromurati (BFR) e composti organici volatili (VOC). Queste sostanze pongono rischi sia per la salute degli operatori durante la produzione sia per gli ecosistemi quando i dispositivi vengono smaltiti in modo improprio.

Altrettanto critico è il processo di fabbricazione dei semiconduttori, uno dei più intensivi in termini di risorse dell’intero settore elettronico. La produzione dei semiconduttori richiede enormi quantità di acqua ultrapura, energia e sostanze chimiche tossiche come arsina, fosfina e acido fluoridrico. Secondo l’Agenzia Internazionale dell’Energia (IEA), data center e fabbriche di semiconduttori hanno consumato insieme oltre il 2% dell’elettricità globale nel 2023, e le previsioni indicano un’ulteriore crescita, trainata dalla domanda di intelligenza artificiale e calcolo ad alte prestazioni. L’impronta di carbonio della produzione di semiconduttori è particolarmente elevata nei paesi con reti elettriche alimentate da fonti fossili.

Nel frattempo, la crescente dipendenza globale dai dispositivi digitali — dagli smartphone e dispositivi indossabili ai sistemi di controllo industriali e veicoli elettrici — ha generato un’esplosione di rifiuti elettronici. Il *Global E-waste Monitor 2024* a cura di UNITAR e ITU stima che nel 2023 siano state prodotte oltre 62 milioni di tonnellate di e-waste a livello mondiale. Sconcertante è il fatto che solo circa il 17,4% sia stato ufficialmente raccolto e riciclato, e la tendenza è in peggioramento. Entro il 2030, si prevede che il tasso globale di raccolta e riciclo scenderà al 20%, a causa della carenza di infrastrutture, della scarsa consapevolezza dei consumatori e dell’applicazione irregolare delle normative in molte aree.

Questi rifiuti non raccolti finiscono spesso in discariche o impianti di riciclo informali, soprattutto nei paesi in via di sviluppo, dove rappresentano seri rischi per la salute e l’ambiente. Le sostanze tossiche rilasciate dai dispositivi in decomposizione possono contaminare le falde acquifere o generare diossine cancerogene durante l’incenerimento. Le pratiche di riciclo informale, come la combustione all’aria aperta e i bagni acidi per estrarre i metalli, contribuiscono in modo massiccio all’inquinamento di aria e suolo, colpendo le comunità locali e la biodiversità.

Il costo ambientale è anche economico: secondo l’Università delle Nazioni Unite (UNU), il valore dei materiali presenti nei rifiuti elettronici — oro, platino, palladio, rame e terre rare — supera i 57 miliardi di dollari all’anno. Eppure, la maggior parte di questo valore viene persa a causa di sistemi di riciclo inefficaci.

Alla luce di queste sfide, cresce il consenso tra leader industriali, governi e organizzazioni ambientali sulla necessità urgente di riprogettare i sistemi di produzione e distribuzione elettronica. Ciò comporta il ripensamento dei materiali utilizzati, la riduzione del consumo di risorse e la creazione di un’infrastruttura solida per la raccolta, il riutilizzo e il riciclo sicuro. Significa anche integrare i principi di sostenibilità già in fase di progettazione — un approccio noto come “Design for Environment” (DfE) — che comprende strategie come la progettazione modulare per una facile riparazione, l’uso di materiali biodegradabili o riciclabili e la riduzione della complessità dei componenti.

Inoltre, iniziative come il Green Deal europeo, le leggi sul diritto alla riparazione e i regimi di Responsabilità Estesa del Produttore (EPR) stanno guadagnando terreno a livello globale. Questi quadri normativi spingono i produttori ad assumersi la responsabilità per l’intero ciclo di vita dei prodotti, incoraggiando l’eco-innovazione e i modelli di economia circolare.

In sintesi, l’impatto ambientale dei componenti elettronici è un problema sistemico che va ben oltre la produzione. Coinvolge l’uso dell’energia, la gestione di materiali tossici e la struttura per il trattamento dei rifiuti. Senza azioni decisive e una collaborazione multisettoriale, il settore rischia di aggravare i limiti planetari. Ma grazie all’integrazione di principi di progettazione sostenibile, approvvigionamento responsabile e sistemi di riciclo efficaci, è possibile tracciare un percorso che concili progresso tecnologico e tutela ambientale.

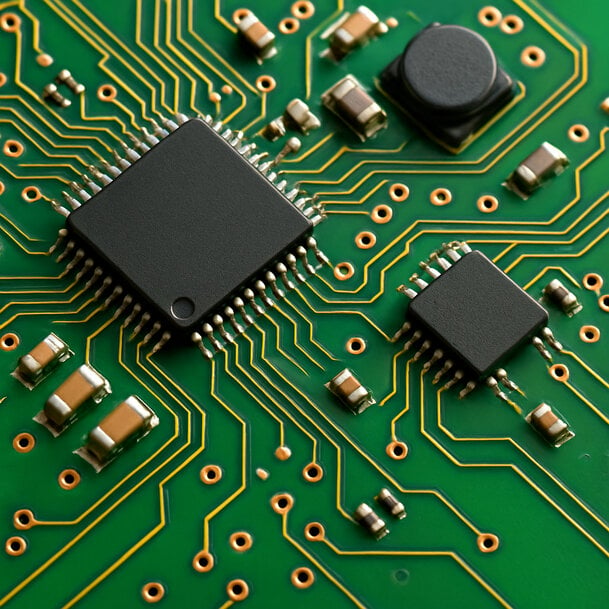

Produzione sostenibile di PCB: materiali ecologici e innovazioni

I circuiti stampati (PCB), elementi fondamentali di praticamente tutti i dispositivi elettronici, sono tra i componenti più onerosi dal punto di vista ambientale, a causa della loro struttura complessa, della necessità di materiali intensivi e dei processi produttivi chimicamente aggressivi. I PCB tradizionali sono generalmente costituiti da resine epossidiche rinforzate con fibra di vetro, laminate con strati di rame e trattate con numerosi agenti chimici durante le fasi di incisione, placcatura e pulizia. Questi passaggi coinvolgono spesso metalli pesanti tossici come piombo e cromo, ritardanti di fiamma alogenati e composti organici volatili (COV), tutti elementi che rappresentano rischi per i lavoratori e contribuiscono all'inquinamento di aria, acqua e suolo se non gestiti correttamente.

Sebbene normative come la direttiva RoHS dell’UE (Restriction of Hazardous Substances) e il regolamento REACH abbiano spinto l’industria ad abbandonare alcune delle sostanze più pericolose, come piombo e cadmio, le sfide rimangono. Le leghe saldanti senza piombo più comuni, come quelle a base di stagno-argento-rame (SAC), sebbene meno tossiche, si basano comunque sull’estrazione di risorse finite come l’argento e il rame, processi che comportano un elevato consumo energetico, alterazioni degli habitat e impatti ambientali. Inoltre, queste leghe possono soffrire di problemi di fatica termica, soprattutto nelle applicazioni ad alta affidabilità, sollevando interrogativi sulla loro durabilità e sostenibilità nel lungo periodo.

Per rispondere a queste sfide, una nuova ondata di ricerca e innovazione sta ridefinendo lo scenario della sostenibilità nella produzione di PCB:

I circuiti stampati (PCB), elementi fondamentali di praticamente tutti i dispositivi elettronici, sono tra i componenti più onerosi dal punto di vista ambientale, a causa della loro struttura complessa, della necessità di materiali intensivi e dei processi produttivi chimicamente aggressivi. I PCB tradizionali sono generalmente costituiti da resine epossidiche rinforzate con fibra di vetro, laminate con strati di rame e trattate con numerosi agenti chimici durante le fasi di incisione, placcatura e pulizia. Questi passaggi coinvolgono spesso metalli pesanti tossici come piombo e cromo, ritardanti di fiamma alogenati e composti organici volatili (COV), tutti elementi che rappresentano rischi per i lavoratori e contribuiscono all'inquinamento di aria, acqua e suolo se non gestiti correttamente.

Sebbene normative come la direttiva RoHS dell’UE (Restriction of Hazardous Substances) e il regolamento REACH abbiano spinto l’industria ad abbandonare alcune delle sostanze più pericolose, come piombo e cadmio, le sfide rimangono. Le leghe saldanti senza piombo più comuni, come quelle a base di stagno-argento-rame (SAC), sebbene meno tossiche, si basano comunque sull’estrazione di risorse finite come l’argento e il rame, processi che comportano un elevato consumo energetico, alterazioni degli habitat e impatti ambientali. Inoltre, queste leghe possono soffrire di problemi di fatica termica, soprattutto nelle applicazioni ad alta affidabilità, sollevando interrogativi sulla loro durabilità e sostenibilità nel lungo periodo.

Per rispondere a queste sfide, una nuova ondata di ricerca e innovazione sta ridefinendo lo scenario della sostenibilità nella produzione di PCB:

- Substrati di PCB a base biologica, derivati da cellulosa, lignina, amido e compositi in fibre naturali, stanno attirando l’attenzione per la loro biodegradabilità e rinnovabilità. Aziende come Jiva Materials hanno sviluppato alternative commercialmente valide come Soluboard, che si dissolve in acqua calda, consentendo il recupero facile dei componenti senza processi tossici. Questi materiali possono eguagliare le prestazioni termiche ed elettriche dei laminati a base di resina epossidica per applicazioni a bassa e media potenza, riducendo drasticamente i problemi legati allo smaltimento a fine vita.

- Innovazioni nella chimica verde stanno sostituendo solventi e agenti di incisione tradizionali con soluzioni a base d’acqua, liquidi ionici e CO₂ supercritica. Queste alternative riducono l’esposizione dei lavoratori a sostanze chimiche nocive, abbassano i costi di trattamento delle acque reflue e riducono le emissioni di gas serra associate ai COV.

- La produzione additiva (stampa 3D), sebbene ancora emergente per i PCB, sta abilitando modelli produttivi più sostenibili grazie alla riduzione degli scarti di materiale, al ciclo di sviluppo più rapido e alla produzione localizzata e su richiesta. Materiali come inchiostri conduttivi a base di nanoparticelle d’argento o nanotubi di carbonio permettono la stampa di PCB flessibili e leggeri, con minore consumo energetico e materiale. I ricercatori stanno inoltre esplorando i PCB biodegradabili stampati a getto d’inchiostro, potenzialmente adatti per applicazioni elettroniche temporanee come impianti medici o sensori monouso.

- La tecnologia dei componenti integrati sta contribuendo a ridurre il numero di parti discrete necessarie su un PCB, diminuendo così la dimensione complessiva e il consumo di materiali. Questo approccio di progettazione migliora anche le prestazioni elettriche e la gestione termica, contribuendo indirettamente all’efficienza energetica.

- L’implementazione degli strumenti di Analisi del Ciclo di Vita (LCA) è diventata cruciale per valutare il reale impatto ambientale della produzione dei PCB. L’LCA aiuta a identificare i punti critici legati alle emissioni di carbonio, al consumo d’acqua e all’inefficienza dei materiali lungo tutta la catena del valore — dall’estrazione delle materie prime alla gestione a fine vita — consentendo ai produttori di ottimizzare le decisioni progettuali e produttive per ridurre al minimo i danni ambientali.

- Inoltre, l’integrazione delle energie rinnovabili negli impianti di produzione dei PCB sta emergendo come una tendenza crescente, con aziende che investono in pannelli solari, sistemi di accumulo a batteria e soluzioni HVAC ad alta efficienza per ridurre le emissioni Scope 2. Ad esempio, i principali fornitori EMS in Europa e Giappone hanno già iniziato a segnalare riduzioni delle emissioni grazie a tali aggiornamenti degli impianti.

Nel complesso, queste innovazioni rappresentano un’importante rottura con il modello tradizionale di produzione di PCB, offrendo nuovi percorsi per ridurre la tossicità, il consumo energetico e i rifiuti. Tuttavia, l’adozione delle soluzioni sostenibili per i PCB è ancora disomogenea nel settore, con ostacoli legati ai costi, ai compromessi prestazionali e alla limitata standardizzazione che impediscono una diffusione su larga scala. La scalabilità di queste tecnologie — soprattutto tra i produttori di piccole e medie dimensioni — richiederà non solo perfezionamento tecnologico, ma anche supporto politico, incentivi nella catena di fornitura e una crescente domanda di elettronica più verde. Ciononostante, lo slancio è in crescita e la produzione sostenibile di PCB è destinata a svolgere un ruolo fondamentale nella decarbonizzazione e circolarità dell’industria elettronica.

Produzione circolare e gestione del fine vita

Per rafforzare ulteriormente la sostenibilità nel settore dell’elettronica, l’adozione di un modello di produzione circolare sta diventando una strategia sempre più cruciale. A differenza del tradizionale modello lineare “prendi, produci, getta”, la produzione circolare mira a massimizzare il ciclo di vita dei materiali attraverso il riutilizzo, la riparazione, la rigenerazione e il riciclo — riducendo drasticamente la domanda di materie prime vergini e minimizzando i rifiuti.

In questo modello, i PCB e altri componenti sono progettati per essere facilmente smontabili, consentendo il recupero di risorse preziose e limitate come oro, argento, rame, palladio e terre rare. Caratteristiche di design come adesivi non permanenti, fissaggi standardizzati e assemblaggi modulari a strati facilitano la separazione dei componenti al termine della vita utile del prodotto. Questo è particolarmente vitale in un contesto di aumento dei prezzi delle materie prime, vulnerabilità delle catene di approvvigionamento e preoccupazioni per i minerali provenienti da zone di conflitto.

La progettazione modulare dei prodotti gioca un ruolo centrale nella circolarità. Consentendo la sostituzione o l’aggiornamento indipendente di singoli componenti — come chip di memoria, sensori, batterie e display — i produttori possono estendere la vita utile del prodotto senza dover sostituire l’intero sistema. Esempi noti includono Fairphone, che consente agli utenti di sostituire fotocamera, batteria e processore con semplici strumenti, e i laptop modulari Framework, progettati interamente attorno alla riparabilità e aggiornabilità.

Diverse aziende e programmi stanno già implementando pratiche circolari:

Produzione circolare e gestione del fine vita

Per rafforzare ulteriormente la sostenibilità nel settore dell’elettronica, l’adozione di un modello di produzione circolare sta diventando una strategia sempre più cruciale. A differenza del tradizionale modello lineare “prendi, produci, getta”, la produzione circolare mira a massimizzare il ciclo di vita dei materiali attraverso il riutilizzo, la riparazione, la rigenerazione e il riciclo — riducendo drasticamente la domanda di materie prime vergini e minimizzando i rifiuti.

In questo modello, i PCB e altri componenti sono progettati per essere facilmente smontabili, consentendo il recupero di risorse preziose e limitate come oro, argento, rame, palladio e terre rare. Caratteristiche di design come adesivi non permanenti, fissaggi standardizzati e assemblaggi modulari a strati facilitano la separazione dei componenti al termine della vita utile del prodotto. Questo è particolarmente vitale in un contesto di aumento dei prezzi delle materie prime, vulnerabilità delle catene di approvvigionamento e preoccupazioni per i minerali provenienti da zone di conflitto.

La progettazione modulare dei prodotti gioca un ruolo centrale nella circolarità. Consentendo la sostituzione o l’aggiornamento indipendente di singoli componenti — come chip di memoria, sensori, batterie e display — i produttori possono estendere la vita utile del prodotto senza dover sostituire l’intero sistema. Esempi noti includono Fairphone, che consente agli utenti di sostituire fotocamera, batteria e processore con semplici strumenti, e i laptop modulari Framework, progettati interamente attorno alla riparabilità e aggiornabilità.

Diverse aziende e programmi stanno già implementando pratiche circolari:

- Apple utilizza robot per lo smontaggio come Daisy e Dave per recuperare componenti da dispositivi restituiti ed estrarre materiali rari da riutilizzare nei nuovi prodotti. L’azienda impiega inoltre cobalto riciclato nelle batterie, oro recuperato nelle schede logiche e alluminio riciclato negli involucri.

- Cisco ha lanciato il programma Takeback and Reuse, che recupera vecchie apparecchiature di rete dai clienti e reintegra i componenti nei nuovi sistemi. Nel FY2023, Cisco ha riutilizzato o riciclato quasi il 99,9% dell’hardware restituito in base al peso.

- Dell gestisce uno dei più grandi programmi globali di riciclo elettronico e integra plastica riciclata, fibra di carbonio e magneti in terre rare nei nuovi prodotti. Collabora inoltre con centri di riciclo e ONG nei paesi in via di sviluppo per creare infrastrutture di e-waste responsabili.

- Panasonic e Sony hanno investito in impianti per il riciclo della plastica in circuito chiuso, permettendo la produzione di nuovi dispositivi utilizzando plastica recuperata da unità obsolete, riducendo così sia i rifiuti plastici sia la dipendenza dal petrolio.

La produzione circolare include anche tecnologie di recupero innovative. Metodi come la separazione criogenica, l’ablazione laser, la rimozione chimica-free dei componenti da PCB (depopolamento) e il bioleaching (l’uso di batteri per estrarre metalli dai rifiuti elettronici) sono in fase di sperimentazione per aumentare l’efficienza di recupero e ridurre l’impatto ambientale.

Nonostante il potenziale, la transizione verso la circolarità nel settore rimane disomogenea e relativamente lenta. Persistono varie sfide:

Nonostante il potenziale, la transizione verso la circolarità nel settore rimane disomogenea e relativamente lenta. Persistono varie sfide:

- Le PMI, che rappresentano una parte significativa della catena di fornitura elettronica, spesso non hanno accesso al capitale, alle competenze tecniche o alle infrastrutture necessarie per riprogettare i prodotti o investire in impianti avanzati di riciclo e rigenerazione.

- I cicli rapidi di innovazione tipici dell’elettronica di consumo spingono le aziende a lanciare nuovi modelli con frequenza, talvolta a scapito della riparabilità o della compatibilità con le versioni precedenti. Questa obsolescenza programmata compromette gli obiettivi di circolarità.

- La mancanza di standardizzazione tra le categorie di prodotto e le regioni ostacola le attività di smontaggio e riciclo. Un approccio frammentato all’etichettatura dei materiali, alle dimensioni dei componenti e alle tecniche di assemblaggio rende il recupero più complesso e meno economicamente sostenibile.

- Le incoerenze normative tra i mercati globali possono incentivare o scoraggiare le pratiche circolari. Mentre il Piano d’Azione per l’Economia Circolare e la Direttiva EcoDesign dell’UE stabiliscono forti precedenti per la durabilità, la riparabilità e l’efficienza dei materiali, molti paesi restano indietro in termini di applicazione e incentivi.

Guardando al futuro, un approccio circolare più robusto richiederà:

- Sostegno politico, inclusi incentivi fiscali per il design sostenibile, sistemi obbligatori di ritiro dei prodotti e eco-etichette che indichino riciclabilità e riparabilità.

- Piattaforme collaborative in cui OEM, riciclatori, fornitori di materiali e operatori logistici possano condividere best practice e standardizzare i processi di recupero.

- Coinvolgimento dei consumatori, poiché la consapevolezza e la partecipazione ai programmi di riciclo e riparazione restano basse in molti mercati.

- Passaporti digitali di prodotto, come proposto dall’UE, che forniscano dati dettagliati sull’origine dei componenti, la composizione dei materiali e le istruzioni per lo smontaggio, al fine di agevolare il recupero e il riciclo.

La produzione circolare e una gestione efficace del fine vita rappresentano una delle leve più potenti a disposizione dell’industria elettronica per ridurre il proprio impatto ambientale. Se implementate correttamente, non solo riducono i rifiuti elettronici e la dipendenza da materie prime, ma creano anche nuovi modelli di business incentrati sul servizio, sul riutilizzo e sul recupero delle risorse — avvicinando il settore a un ecosistema elettronico veramente rigenerativo e resiliente.

Pratiche sostenibili nella distribuzione dei componenti

Oltre alla produzione, la distribuzione dei componenti elettronici gioca un ruolo cruciale per la sostenibilità. Il processo di distribuzione — dalla selezione e gestione delle scorte fino all’imballaggio e alla logistica — offre molteplici opportunità per ridurre l’impatto ambientale.

Uno degli ambiti più immediati di miglioramento è l’imballaggio ecologico. I distributori stanno cominciando a sostituire gli imballaggi tradizionali a base di plastica con alternative riciclabili e biodegradabili. Inoltre, l’ottimizzazione dei percorsi di spedizione, le consegne consolidate e l’utilizzo di veicoli elettrici per l’ultimo miglio possono ridurre significativamente le emissioni di carbonio.

Anche l’implementazione di sistemi sostenibili di gestione dell’inventario è fondamentale. Attraverso strumenti predittivi avanzati e analisi basate sull’intelligenza artificiale, i distributori possono allineare meglio l’offerta alla domanda, riducendo le giacenze obsolete e lo spreco elettronico. Inoltre, il recupero e la rivendita di componenti inutilizzati o ricondizionati contribuiscono all’economia circolare e aumentano il valore aggiunto per il distributore stesso.

Collaborazione e trasparenza lungo la catena di fornitura

Una vera sostenibilità nell’elettronica richiede una collaborazione coordinata e trasversale lungo l’intera catena di fornitura — dai fornitori di materie prime ai produttori di componenti, dagli OEM agli assemblatori e ai distributori. Questa cooperazione è essenziale non solo per standardizzare le metriche di sostenibilità — come l’intensità di carbonio per unità, il consumo idrico o la percentuale di materiali riciclati — ma anche per garantire l’utilizzo di materiali a basso impatto, tracciabili e provenienti da fonti etiche.

Tecnologie come la blockchain e i passaporti digitali di prodotto sono sempre più esplorate per tracciare l’origine, la lavorazione e il ciclo di vita dei componenti elettronici. Questi strumenti permettono sia alle aziende che ai consumatori di verificare la conformità ambientale e sociale in ogni fase — dall’estrazione alla produzione, fino alla distribuzione e al fine vita. Una maggiore trasparenza consente decisioni più informate e una maggiore responsabilizzazione dei fornitori, specialmente nel contesto di obiettivi ESG e di normative come la Direttiva UE sulla rendicontazione di sostenibilità aziendale (CSRD) o il Dodd-Frank Act statunitense sui minerali dei conflitti.

Un numero crescente di aziende — dalle multinazionali ai nuovi innovatori — sta già adottando misure proattive:

Pratiche sostenibili nella distribuzione dei componenti

Oltre alla produzione, la distribuzione dei componenti elettronici gioca un ruolo cruciale per la sostenibilità. Il processo di distribuzione — dalla selezione e gestione delle scorte fino all’imballaggio e alla logistica — offre molteplici opportunità per ridurre l’impatto ambientale.

Uno degli ambiti più immediati di miglioramento è l’imballaggio ecologico. I distributori stanno cominciando a sostituire gli imballaggi tradizionali a base di plastica con alternative riciclabili e biodegradabili. Inoltre, l’ottimizzazione dei percorsi di spedizione, le consegne consolidate e l’utilizzo di veicoli elettrici per l’ultimo miglio possono ridurre significativamente le emissioni di carbonio.

Anche l’implementazione di sistemi sostenibili di gestione dell’inventario è fondamentale. Attraverso strumenti predittivi avanzati e analisi basate sull’intelligenza artificiale, i distributori possono allineare meglio l’offerta alla domanda, riducendo le giacenze obsolete e lo spreco elettronico. Inoltre, il recupero e la rivendita di componenti inutilizzati o ricondizionati contribuiscono all’economia circolare e aumentano il valore aggiunto per il distributore stesso.

Collaborazione e trasparenza lungo la catena di fornitura

Una vera sostenibilità nell’elettronica richiede una collaborazione coordinata e trasversale lungo l’intera catena di fornitura — dai fornitori di materie prime ai produttori di componenti, dagli OEM agli assemblatori e ai distributori. Questa cooperazione è essenziale non solo per standardizzare le metriche di sostenibilità — come l’intensità di carbonio per unità, il consumo idrico o la percentuale di materiali riciclati — ma anche per garantire l’utilizzo di materiali a basso impatto, tracciabili e provenienti da fonti etiche.

Tecnologie come la blockchain e i passaporti digitali di prodotto sono sempre più esplorate per tracciare l’origine, la lavorazione e il ciclo di vita dei componenti elettronici. Questi strumenti permettono sia alle aziende che ai consumatori di verificare la conformità ambientale e sociale in ogni fase — dall’estrazione alla produzione, fino alla distribuzione e al fine vita. Una maggiore trasparenza consente decisioni più informate e una maggiore responsabilizzazione dei fornitori, specialmente nel contesto di obiettivi ESG e di normative come la Direttiva UE sulla rendicontazione di sostenibilità aziendale (CSRD) o il Dodd-Frank Act statunitense sui minerali dei conflitti.

Un numero crescente di aziende — dalle multinazionali ai nuovi innovatori — sta già adottando misure proattive:

- Intel, Infineon e STMicroelectronics non solo stanno riducendo le emissioni di carbonio tramite l’acquisto di energia rinnovabile, ma stanno anche investendo in fabbriche green, sistemi a circuito chiuso per l’acqua e materiali da imballaggio a basso impatto. STMicroelectronics si è impegnata a diventare carbon neutral entro il 2027 — uno degli obiettivi più ambiziosi nel settore dei semiconduttori.

- Apple ha sviluppato una strategia di filiera a circuito chiuso, incluso il robot Daisy per lo smontaggio degli iPhone e l’utilizzo di terre rare riciclate al 100% in alcuni dei suoi prodotti. Il suo Supplier Clean Energy Program ha portato oltre 300 fornitori a impegnarsi sull’energia rinnovabile.

- Dell Technologies è pioniere nel design circolare, utilizzando plastiche e fibre di carbonio riciclate nei propri prodotti e offrendo programmi gratuiti di restituzione a livello globale. Dell si è posta l’obiettivo di riutilizzare o riciclare un dispositivo per ogni prodotto acquistato dai clienti entro il 2030.

- Jiva Materials, startup con sede nel Regno Unito, ha introdotto Soluboard, un substrato PCB idrosolubile in fibre naturali, offrendo una soluzione biodegradabile per l’elettronica non critica e facilitando il recupero dei componenti senza trattamenti chimici.

- Sony ha fissato obiettivi ambientali articolati nel programma “Road to Zero”, che punta a un’impronta ambientale zero entro il 2050, attraverso design di IC a basso consumo, tecnologie per il risparmio idrico e logistica sostenibile.

- HP utilizza plastica recuperata dagli oceani nelle cartucce e nei laptop e si è impegnata a garantire la zero deforestazione per i suoi imballaggi a base di carta. Il suo rapporto sull’impatto sostenibile è stato integrato nei bilanci annuali per assicurare trasparenza e accountability.

- Flex (ex Flextronics), fornitore globale di EMS, ha introdotto scorecard di sostenibilità lungo la catena di fornitura e dashboard per monitorare i dati sulle emissioni Scope 3 dei fornitori.

- Samsung Electronics mira alla neutralità carbonica nella divisione Device Experience entro il 2030 e sta ampliando l’uso di plastiche riciclate, integrando i principi dell’economia circolare nelle strategie di produzione e R&D.

- Arrow Electronics e Avnet, leader nella distribuzione di componenti, stanno investendo in logistica sostenibile, imballaggi ecologici e strumenti digitali per la gestione dell’inventario con l’obiettivo di ridurre sprechi ed emissioni nel processo distributivo.

- Fairphone, impresa sociale con sede nei Paesi Bassi, si distingue per il design modulare degli smartphone, l’uso di stagno, tungsteno e cobalto da fonti etiche e la partecipazione attiva a cooperative minerarie responsabili in Africa.

Questi esempi riflettono una consapevolezza crescente: la sostenibilità non è più una responsabilità isolata — è uno sforzo sistemico. Man mano che un numero sempre maggiore di aziende integra circolarità, tracciabilità e approvvigionamento etico nelle proprie operazioni, l’industria elettronica si avvicina a un futuro più resiliente, trasparente e a basse emissioni di carbonio. Per accelerare questa transizione, gli sforzi futuri dovranno concentrarsi su standard di dati aperti, consorzi intersettoriali e sul coinvolgimento inclusivo dei fornitori più piccoli, molti dei quali necessitano di supporto e risorse per allinearsi agli obiettivi globali di sostenibilità.

Tendenze di mercato, sfide e obiettivi futuri

Secondo MarketsandMarkets, si prevede che il mercato globale dell’elettronica verde raggiungerà i 150 miliardi di dollari entro il 2030, con un tasso di crescita annuo composto (CAGR) superiore al 10%. I principali fattori trainanti includono una maggiore pressione normativa, la crescente domanda dei consumatori per prodotti sostenibili e gli impegni aziendali in ambito ESG.

Tuttavia, rimangono delle sfide. La mancanza di standardizzazione, i costi iniziali elevati e la consapevolezza disomogenea tra regioni e dimensioni aziendali costituiscono ostacoli significativi. Inoltre, la mentalità a breve termine che caratterizza spesso il settore dell’elettronica di consumo — in cui l’innovazione rapida porta a una frequente obsolescenza dei prodotti — contrasta con gli obiettivi di sostenibilità di lungo periodo.

Per superare queste barriere, il settore dovrà focalizzarsi su:

Tendenze di mercato, sfide e obiettivi futuri

Secondo MarketsandMarkets, si prevede che il mercato globale dell’elettronica verde raggiungerà i 150 miliardi di dollari entro il 2030, con un tasso di crescita annuo composto (CAGR) superiore al 10%. I principali fattori trainanti includono una maggiore pressione normativa, la crescente domanda dei consumatori per prodotti sostenibili e gli impegni aziendali in ambito ESG.

Tuttavia, rimangono delle sfide. La mancanza di standardizzazione, i costi iniziali elevati e la consapevolezza disomogenea tra regioni e dimensioni aziendali costituiscono ostacoli significativi. Inoltre, la mentalità a breve termine che caratterizza spesso il settore dell’elettronica di consumo — in cui l’innovazione rapida porta a una frequente obsolescenza dei prodotti — contrasta con gli obiettivi di sostenibilità di lungo periodo.

Per superare queste barriere, il settore dovrà focalizzarsi su:

- Incentivi politici che premiano le pratiche sostenibili e penalizzano i comportamenti dannosi per l’ambiente.

- Formazione e aggiornamento professionale per colmare il divario di conoscenze, in particolare tra le PMI.

- Investimenti in R&S per migliorare l’affidabilità e l’accessibilità economica dei materiali e dei processi sostenibili.

- Collaborazione internazionale per armonizzare gli standard e accelerare l’adozione di soluzioni scalabili.

Conclusione: verso un’elettronica sostenibile

La sostenibilità nei componenti elettronici non è più una questione di nicchia — è una priorità globale. Con l’espansione continua del settore, è fondamentale che questa crescita non avvenga a scapito del futuro del pianeta. Attraverso l’integrazione di materiali ecologici, l’adozione di pratiche di produzione e distribuzione sostenibili e l’implementazione di principi di economia circolare, le aziende possono ridurre il proprio impatto ambientale e allo stesso tempo rafforzare la propria competitività.

Il percorso richiede leadership coraggiosa, collaborazione intersettoriale e la volontà di investire in cambiamenti strutturali di lungo termine. Ma con innovazione e determinazione, l’industria elettronica ha il potenziale per diventare non solo più intelligente e veloce — ma anche più verde.

La sostenibilità nei componenti elettronici non è più una questione di nicchia — è una priorità globale. Con l’espansione continua del settore, è fondamentale che questa crescita non avvenga a scapito del futuro del pianeta. Attraverso l’integrazione di materiali ecologici, l’adozione di pratiche di produzione e distribuzione sostenibili e l’implementazione di principi di economia circolare, le aziende possono ridurre il proprio impatto ambientale e allo stesso tempo rafforzare la propria competitività.

Il percorso richiede leadership coraggiosa, collaborazione intersettoriale e la volontà di investire in cambiamenti strutturali di lungo termine. Ma con innovazione e determinazione, l’industria elettronica ha il potenziale per diventare non solo più intelligente e veloce — ma anche più verde.

Richiedi maggiori informazioni…