www.industria-online.com

13

'18

Written on Modified on

Produzione globale secondo i principi di Industria 4.0

Attraverso la digitalizzazione end-to-end dei processi e le nuove unità di profilatura, saldatura e linee pannellatrici completamente automatizzate, l'azienda sta allineando la propria produzione ai criteri di Industria 4.0 - un modello per tutti i siti produttivi Rittal in tutto il mondo.

Nel 1961, con la produzione in serie del primo armadio di comando nella fabbrica di Rittershausen e il programma di consegna pronta a magazzino, Rittal ha scritto un capitolo di storia che ha segnato il punto di svolta nel settore. Oggi Rittershausen è l’impianto più efficiente per la produzione di armadi di alta qualità ma Rittal è già un passo avanti verso il futuro.

Con un investimento di 120 milioni di Euro, è prevista la realizzazione di un nuovo centro entro il 2020: "Il nostro obiettivo è realizzare, nel sito di Rittershausen, il centro più moderno al mondo per la produzione di armadi di grandi dimensioni. Per questo, abbiamo avviato la trasformazione che ci condurrà nell’era di Industria 4.0. Stiamo definendo il prossimo standard di produzione Rittal da implementare nei nostri impianti in tutto il mondo, sulla base del principio "one Rittal, one standard", afferma Carsten Röttchen, Managing Director International Production di Rittal.

Oggi l'impianto di Rittershausen e tutti i processi attivi nel sito hanno già un alto grado di automazione. "Con l’aumento della digitalizzazione, come richiesto da Industria 4.0, automatizzeremo sempre più sottoprocessi, aumenteremo la coerenza dei dati e integreremo il processo di produzione in una catena del valore completamente digitalizzata tramite un soluzione MES (Manufacturing Execution System)", ha aggiunto Röttchen.

Il miglioramento del processo si ottiene con sistemi basati sulla conoscenza che si evolvono continuamente attraverso la rete e l'analisi dei dati. Le tendenze possono essere rilevate in tempo reale ogni volta che si manifestano, attraverso il confronto continuo tra obiettivo e situazione reale, sia per le macchine di produzione, sia per le procedure statistiche.

Di conseguenza, i fattori di interferenza possono essere evitati ancor prima che si verifichino e le tolleranze possono essere garantite al fine di soddisfare i requisiti di alta qualità del processo. Inoltre, i dati della manutenzione predittiva vengono utilizzati per migliorare la disponibilità tecnica degli impianti di produzione.

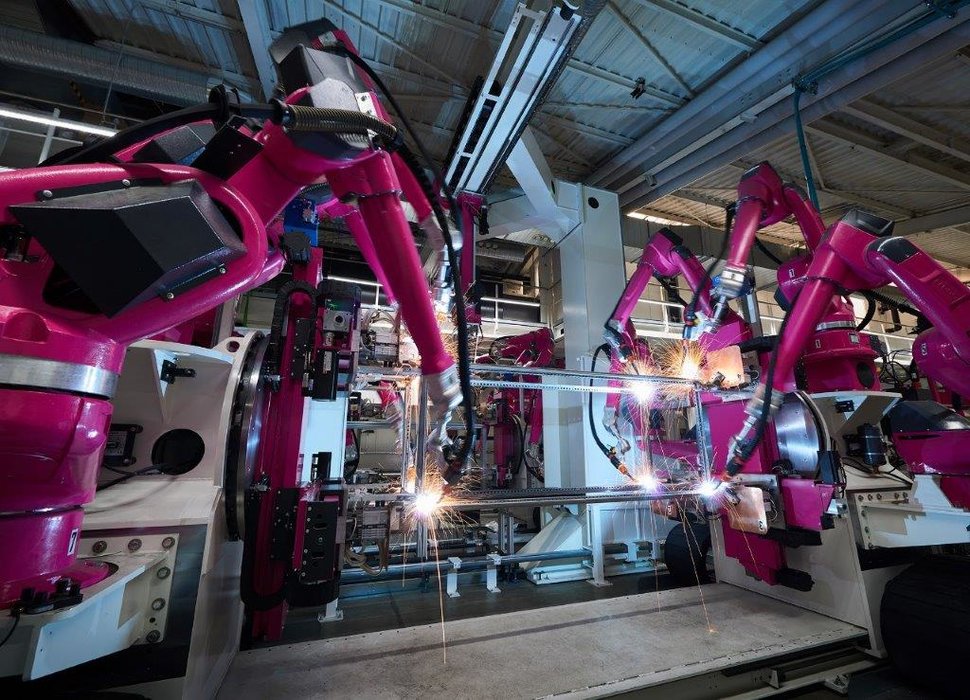

Più di 30 robot per la produzione in serie del VX25

Diversamente dal nuovo stabilimento di Haiger, che si sta costruendo da zero e che sarà pronto per iniziare la produzione alla fine del 2018, a Rittershausen la conversione ai processi automatizzati e digitalizzati deve avvenire salvaguardando la normale operatività degli impianti. Sono già state installate le prime unità per la produzione del VX25, come le linee con pannellatrici completamente automatizzate, nonché le macchine di profilatura e saldatura. Una volta completato nel 2020, il nuovo impianto di produzione avrà tre sistemi di profilatura, ciascuno lungo 70 metri. Ciò significa che i profili orizzontali e verticali del telaio del nuovo sistema di grandi dimensioni VX25, che presenta una simmetria perfetta e un reticolo di fissaggio a passo continuo di 25 mm, saranno prodotti in un unico processo.

Le linee di produzione in serie sono dotate anche di sistemi di saldatura completamente automatici. 31 robot di saldatura e movimentazione, installati nel sistema di saldatura completamente

Richiedi maggiori informazioni…