www.industria-online.com

12

'09

Written on Modified on

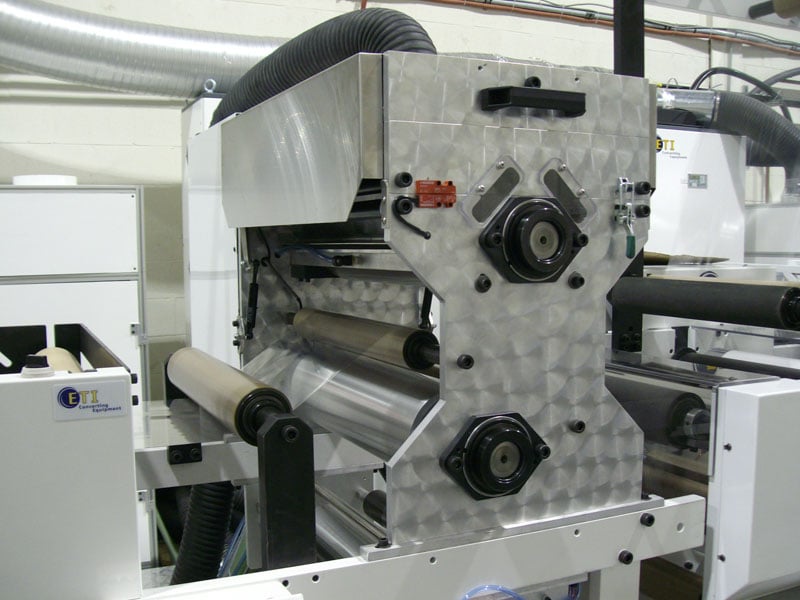

ANDANTEX equipaggia le macchine per l’etichettatura più innovative del mercato

ETI Converting Equipment è una società specializzata nel design di macchine per la fabbricazione di attrezzatura per le etichette autoadesive e presse di stampa. Di recente ETI Converting Equipment ha sviluppato un rivoluzionario processo per l’applicazione di un trattamento sul materiale “precursore” che aumenta la capacità adesiva di inchiostro, colla o qualsiasi altra patina. Il risultato: lo stampatore può così acquistare una pellicola non trattata molto più economica e risparmiare considerevolmente nella produzione di etichette. In questo processo all’avanguardia, ANDANTEX USA offre soluzione marchiate MEROBEL (gruppo REDEX ANDANTEX), azienda leader nel campo del controllo della tensione di rete.

François Bayzelon, Presidente e CEO di ETI, spiega: “La nostra tecnologia offre agli stampatori la possibilità di realizzare interamente da sé le proprie etichette autoadesive ottenendo un risparmio dal 30 al 70 % sul costo del materiale grezzo”. I risparmi sono su larga scala, il ritorno dell’investimento avviene in meno di un anno e il risultato è un successo naturale. Il primo sistema COHESIO è stato presentato al LabelExpo nel 2000. Da allora, sono state vendute più di 70 linee con una percentuale crescente di anno in anno, circa 20 nel solo 2008.

L’ultimo sistema ETI di trattamento del substrato è chiamato ETI Corona Plasma Optimum, o più semplicemente ETI-CPO. Questo trattamento è applicato in uno spazio definito, in un ambiente sotto controllo con gas inerte. Invia un effetto corona sulla superficie della pellicola (PP, BOPP o PET), permettendo di aumentare l’energia di superficie, il che fornisce un’eccellente resistenza all’umidità e una superba adesione della colla, dell’inchiostro o di qualsiasi altro rivestimento. Il sistema ETI-CPO può essere usato con COHESIO o upline sulla pressa rotante per stampare la parte anteriore prima dello strato di colla.

Questa tecnologia all’avanguardia richiede un perfetto controllo della tensione di rete. “Il controllo della tensione di rete è necessario indipendentemente dal settore coinvolto nell’ambito del Converting. Per noi diventa sempre più critico poiché le pellicole sono molto sottili (da 15 a 20 µm). Utilizziamo velocità di alimentazione di 120 m/minuto. La rete può inoltre estendersi 40 mm. Senza un eccellente controllo della tensione non si riesce a controllare perfettamente il registro e diventa impossibile implementare il nostro sistema. Questi sistemi diventano quindi una scelta strategica. Abbiamo analizzato tutte le proposte disponibili sul mercato e abbiamo scelto ANDANTEX semplicemente perché sono i migliori. Anche l’assistenza tecnica ha giocato un ruolo decisivo. I prodotti MEROBEL sono montati su tutte le nostre attrezzature, COHESIO o METRONOME. ANDANTEX USA ha anche avuto la lungimiranza di credere nelle potenzialità dell’azienda fin dalla sua fondazione.”

Il sistema di controllo della tensione di rete MEROBEL consiste principalmente in 2 componenti complementari: i freni EMP e i controllori digitali DGT300.

I freni EMP applicano un torque controllato all’albero di rete per mantenere una tensione costante durante l’avvolgimento o lo srotolamento.

La tecnologia EMP è estremamente affidabile (una vita di servizio molto lunga senza manutenzione) ma anche, spesso, molto semplice da integrare rispetto ai sistemi a frizione ed è anche più economica e più semplice per gli utenti da controllare rispetto ai sistemi basati su motor&drive. ”La differenza più evidente è la sua affidabilità”, spiega François Bayzelon. Questa affidabilità è il risultato di numerosi miglioramenti tecnologici: superficie di trattamento innovativa formulata specialmente per limitare l’usura, gli acciai speciali scelti incorporano proprietà magnetiche ottimizzate, cuscinetti a sfera ottimizzati per resistere ad alte temperature. Inoltre, l’esperienza di MEROBEL in questa tecnologia permette ai team di design di simulare in modo preciso le condizioni di lavoro delle macchine in modo da selezionare il giusto sistema di raffreddamento in grado di soddisfare la complessità dell’applicazione (alette di raffreddamento, ventilazione assiale, ventilazione radiale oppure sistemi di raffreddamento ad acqua). La forza rotatoria residua è stata ridotta pesantemente e i circuiti magnetici ottimizzati in modo da aumentare considerevolmente il range dell’operazione lineare. I freni EMP e le frizioni sono puliti. Il design assicura una sigillatura impeccabile verso l’esterno, il che naturalmente qualifica questa tecnologia per un utilizzo in ambienti dove le emissioni di polvere sono proibite (ad esempio, i settori dell’alimentare o del farmaceutico).

I controllori digitali DGT 300 sono stati realizzati per il Converting e per il settore delle etichette. Regolano la tensione di rete indipendentemente dal tipo di costrizione: elasticità del prodotto, inerzia della bobina, operazione ciclica, grandi variazioni di diametro, ecc. Le loro estese capacità multi-uso assicurano il controllo nelle operazioni di regolazione in open loop così come in closed loop, che è il caso di ETI per il quale ANDANTEX USA ha anche fornito celle di carico. Le soluzioni MEROBEL sono incorporate in tutte le attrezzature fabbricate da ETI, come le stazioni di avvolgimento e di srotolamento e le stazioni di tensione intermedie. Utilizzando l’interfaccia amichevole Windows nel pannello di comando frontale, i DGT300 permettono la definizione di tutti i parametri dell’applicazione richiesti per far partire un sistema di controllo della tensione di rete: stop di emergenza proporzionali al set point, ‘morbido’ start-up, modalità ‘ruota libera’ e blocco, coefficiente sottile e sostituzione di rete non-stop ‘al volo’. Sono disponibili numerose funzioni di modalità di regolazione e ottimizzazione come coefficienti PID variabili, open loop + closed loop, compensazione inerzia e anche uno speciale algoritmo per l’uso con i motori, dove applicabile. Questa famiglia di regolatori digitali, compatibile con tutte le altre tecnologie di sensoristica, sensori a ultrasuoni oppure tutti i tipi di sensori di forza e di posizione, ha il vantaggio di incorporare una modalità di calibrazione molto semplice poiché è completamente digitale. I team MEROBEL forniscono anche manutenzione remota e servizio di risoluzione dei problemi.

“Siamo in grado di ottenere un’accuratezza di 0,1 mm. Il vantaggio della soluzione MEROBEL in relazione a un sistema elettronico allo stato solido sta nel fatto che manteniamo un miglior controllo del processo”, conclude Mr. Bayzelon.

ETI è una compagnia canadese. Il fatturato è in tutto il mondo: 25% in Nord America, 25 % in Europa e 50% nel resto del mondo. ETI opera in 25 paesi e gestisce 2 siti di produzione che impiegano 50 persone ciascuno, uno a Boucherville in Québec, e l’altro a Shanghai in Cina.

L’ultimo sistema ETI di trattamento del substrato è chiamato ETI Corona Plasma Optimum, o più semplicemente ETI-CPO. Questo trattamento è applicato in uno spazio definito, in un ambiente sotto controllo con gas inerte. Invia un effetto corona sulla superficie della pellicola (PP, BOPP o PET), permettendo di aumentare l’energia di superficie, il che fornisce un’eccellente resistenza all’umidità e una superba adesione della colla, dell’inchiostro o di qualsiasi altro rivestimento. Il sistema ETI-CPO può essere usato con COHESIO o upline sulla pressa rotante per stampare la parte anteriore prima dello strato di colla.

Questa tecnologia all’avanguardia richiede un perfetto controllo della tensione di rete. “Il controllo della tensione di rete è necessario indipendentemente dal settore coinvolto nell’ambito del Converting. Per noi diventa sempre più critico poiché le pellicole sono molto sottili (da 15 a 20 µm). Utilizziamo velocità di alimentazione di 120 m/minuto. La rete può inoltre estendersi 40 mm. Senza un eccellente controllo della tensione non si riesce a controllare perfettamente il registro e diventa impossibile implementare il nostro sistema. Questi sistemi diventano quindi una scelta strategica. Abbiamo analizzato tutte le proposte disponibili sul mercato e abbiamo scelto ANDANTEX semplicemente perché sono i migliori. Anche l’assistenza tecnica ha giocato un ruolo decisivo. I prodotti MEROBEL sono montati su tutte le nostre attrezzature, COHESIO o METRONOME. ANDANTEX USA ha anche avuto la lungimiranza di credere nelle potenzialità dell’azienda fin dalla sua fondazione.”

Il sistema di controllo della tensione di rete MEROBEL consiste principalmente in 2 componenti complementari: i freni EMP e i controllori digitali DGT300.

I freni EMP applicano un torque controllato all’albero di rete per mantenere una tensione costante durante l’avvolgimento o lo srotolamento.

La tecnologia EMP è estremamente affidabile (una vita di servizio molto lunga senza manutenzione) ma anche, spesso, molto semplice da integrare rispetto ai sistemi a frizione ed è anche più economica e più semplice per gli utenti da controllare rispetto ai sistemi basati su motor&drive. ”La differenza più evidente è la sua affidabilità”, spiega François Bayzelon. Questa affidabilità è il risultato di numerosi miglioramenti tecnologici: superficie di trattamento innovativa formulata specialmente per limitare l’usura, gli acciai speciali scelti incorporano proprietà magnetiche ottimizzate, cuscinetti a sfera ottimizzati per resistere ad alte temperature. Inoltre, l’esperienza di MEROBEL in questa tecnologia permette ai team di design di simulare in modo preciso le condizioni di lavoro delle macchine in modo da selezionare il giusto sistema di raffreddamento in grado di soddisfare la complessità dell’applicazione (alette di raffreddamento, ventilazione assiale, ventilazione radiale oppure sistemi di raffreddamento ad acqua). La forza rotatoria residua è stata ridotta pesantemente e i circuiti magnetici ottimizzati in modo da aumentare considerevolmente il range dell’operazione lineare. I freni EMP e le frizioni sono puliti. Il design assicura una sigillatura impeccabile verso l’esterno, il che naturalmente qualifica questa tecnologia per un utilizzo in ambienti dove le emissioni di polvere sono proibite (ad esempio, i settori dell’alimentare o del farmaceutico).

I controllori digitali DGT 300 sono stati realizzati per il Converting e per il settore delle etichette. Regolano la tensione di rete indipendentemente dal tipo di costrizione: elasticità del prodotto, inerzia della bobina, operazione ciclica, grandi variazioni di diametro, ecc. Le loro estese capacità multi-uso assicurano il controllo nelle operazioni di regolazione in open loop così come in closed loop, che è il caso di ETI per il quale ANDANTEX USA ha anche fornito celle di carico. Le soluzioni MEROBEL sono incorporate in tutte le attrezzature fabbricate da ETI, come le stazioni di avvolgimento e di srotolamento e le stazioni di tensione intermedie. Utilizzando l’interfaccia amichevole Windows nel pannello di comando frontale, i DGT300 permettono la definizione di tutti i parametri dell’applicazione richiesti per far partire un sistema di controllo della tensione di rete: stop di emergenza proporzionali al set point, ‘morbido’ start-up, modalità ‘ruota libera’ e blocco, coefficiente sottile e sostituzione di rete non-stop ‘al volo’. Sono disponibili numerose funzioni di modalità di regolazione e ottimizzazione come coefficienti PID variabili, open loop + closed loop, compensazione inerzia e anche uno speciale algoritmo per l’uso con i motori, dove applicabile. Questa famiglia di regolatori digitali, compatibile con tutte le altre tecnologie di sensoristica, sensori a ultrasuoni oppure tutti i tipi di sensori di forza e di posizione, ha il vantaggio di incorporare una modalità di calibrazione molto semplice poiché è completamente digitale. I team MEROBEL forniscono anche manutenzione remota e servizio di risoluzione dei problemi.

“Siamo in grado di ottenere un’accuratezza di 0,1 mm. Il vantaggio della soluzione MEROBEL in relazione a un sistema elettronico allo stato solido sta nel fatto che manteniamo un miglior controllo del processo”, conclude Mr. Bayzelon.

ETI è una compagnia canadese. Il fatturato è in tutto il mondo: 25% in Nord America, 25 % in Europa e 50% nel resto del mondo. ETI opera in 25 paesi e gestisce 2 siti di produzione che impiegano 50 persone ciascuno, uno a Boucherville in Québec, e l’altro a Shanghai in Cina.

Richiedi maggiori informazioni…