www.industria-online.com

07

'08

Written on Modified on

Le macchine high tech non sono un optional

Con la nuova GGTronic, il costruttore di macchine italiano GIANA ha deciso di posizionarsi al massimo livello nella fornitura di tecnologia per le macchine utensili. “Questo è l’unico modo per sopravvivere”, spiega Giulio Maria Giana, manager della società e direttore tecnico. Dato che queste macchine per la fresatura e la tornitura offrono un’unica soluzione per grosse parti meccaniche, l’estrema rigidità diventa ovviamente un aspetto critico in fase di progettazione. Il posizionamento è un altro aspetto critico: deve essere molto preciso e raggiungere valori davvero minimi, come ±0.01 mm, con un’accuratezza di ripetizione di ±0.005 mm. Per raggiungere questi obiettivi, GIUSEPPE GIANA ha compiuto un passo avanti notevole installando sulla macchina TwinDRIVE la soluzione pignone-cremagliera di REDEX ANDANTEX.

“Le eccezionali prestazioni della macchina GGTronic ci permettono di affrontare la pressione dei costi e i bisogni emergenti dei nostri clienti. In passato i nostri clienti cercavano, prima di tutto, la potenza e poi la velocità elevata. Oggi, i materiali sono sempre più resistenti e duri e i requisiti di precisione stanno diventando sempre più stringenti”, spiega Giulio Maria Giana.

La nuova linea GGTronic di centri di fresatura e tornitura può lavorare cilindri e componenti complessi con dimensioni fino a 4.000 mm di diametro e 25.000 mm in lunghezza. Questi centri sono stati progettati per essere utilizzati anche in un ambiente privo di operatori. Queste macchine ad alta potenza sono particolarmente adatte per compiti heavy-duty nel campo della meccanica di precisione, per la lavorazione di alberi di navi, pale per turbine eoliche, assi di turbine, valvole di condotti petroliferi, alberi a gomito e cilindri, fino alla lavorazione di grossi argani, etc.

Gestire sulla macchina processi di lavorazione di questo tipo di parti meccaniche può richiedere ore e diversi tipi di cicli prima di concludere un processo; hanno tolleranze molto strette, nonostante il peso e le dimensioni siano molto elevati. D’altro canto, per rendere il processo di lavorazione il più veloce possibile, si possono raggiungere velocità trasversali di 20.000 mm/min, così come si possono ottenere accelerazioni fino a 4 ms-2. La struttura della macchina, costruita interamente di ghisa, è robusta a sufficienza per contenere barre alesatrici antivibrazione adatte per un’alesatura interna ad una profondità di oltre 5.000 mm.

Fra tutti gli aspetti presi in considerazione in fase di progettazione della macchina, accanto alle caratteristiche ergonomiche (facilità di bloccaggio, visibilità degli utensili lungo tutte le fasi di lavorazione, accesso alle diverse misurazioni una volta che il pezzo è finito), sono stati certamente cruciali la precisione della macchina e la rigidità della sua struttura.

Poiché l’obiettivo di GIUSEPPE GIANA era quello di mantenere la sua posizione di leader indiscusso del mercato, nel progettare la GGTronic la società si è data l’obiettivo di aumentare sensibilmente la produttività globale della macchina, eliminando la necessità di rettificare nuovamente i pezzi dopo il processo di lavorazione. L’obiettivo spiega facilmente anche il livello molto elevato dei requisiti di precisione finale della macchina e della sua solidità globale, fondamentale per ottenere elevati livelli di precisione in condizioni dinamiche.

Rigidità e precisione raggiunte grazie ad un concetto tecnologico unico

Il principale elemento tecnico in termini di rigidità era l’asse Z, che presenta le corse più lunghe (fino a 25.000 mm). Per assicurarsi di ottenere la migliore performance dalla tecnologia di azionamento lineare selezionata, GIUSEPPE GIANA ha deciso di implementare il sistema pignone-cremagliera TwinDRIVE prodotto da REDEX ANDANTEX. Questo sistema chiavi in mano offre innovazioni uniche che rendono possibili performance elevate. E i risultati finali sono stati in linea con le aspettative dei progettisti, con un posizionamento di precisione e una ripetibilità tra ±0.01 e ±0.005 mm, insieme ad un’eccezionale rigidità globale.

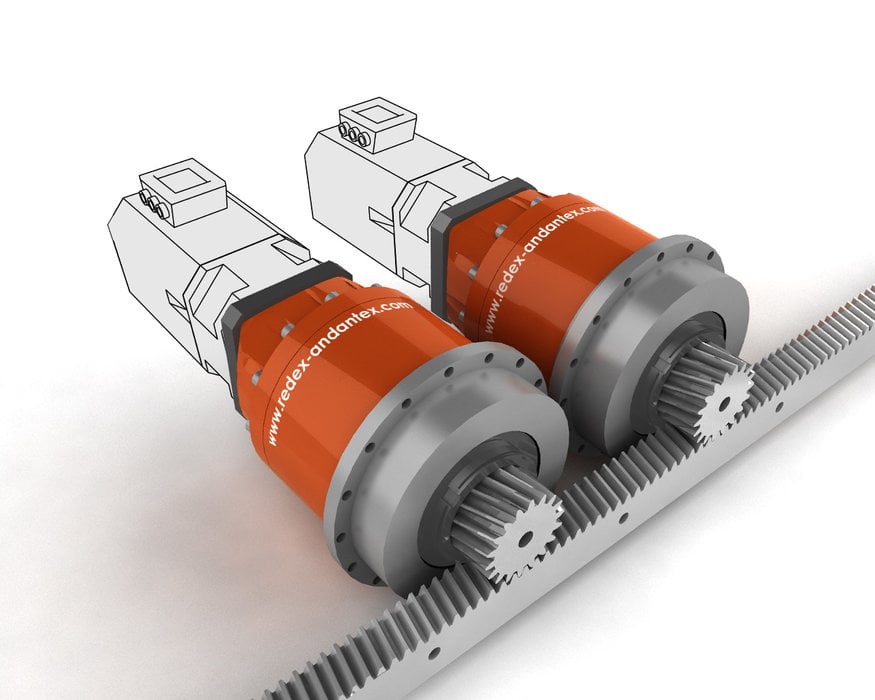

I sistemi di azionamento TwinDRIVE pignone-cremagliera sono costituiti da 2 servo-riduttori planetari paralleli accoppiati elettricamente. Questo sistema di pre-carico elimina eventuali giochi e contribuisce a offrire una precisione elevata.

Un’estrema rigidità è garantita in tutte le direzioni grazie all’innovativa tecnologia introdotta da Redex che associa ad ogni albero a pignone dei cuscinetti di uscita rinforzati. Questa tecnologia REDEX ANDANTEX fornisce caratteristiche di rigidità torsionale tra le migliori sul mercato, ma offre anche una rigidità eccezionale lungo gli altri assi; questo spesso rende possibile l’uso del doppio dei livelli di accelerazione o delle capacità di peso di altre soluzioni.

Questa particolare progettazione della soluzione prevede un albero a pignone di uscita integrato con un cuscinetto di uscita rinforzato (laminato a freddo, robusto e circolare, e lo stesso diametro dell’albero). Il diametro del passo è ottimizzato per assicurare un migliore rapporto coppia trasmissibile/rigidità a livello di cremagliera. Il cuscinetto di uscita è composto da due cuscinetti a rulli a contatto obliquo, precompressi e notevolmente sovradimensionati.

La concezione di questo tipo di cuscinetto consente di mantenere il pignone il più vicino possibile al punto di sollecitazione, poiché solo lo spessore del dado di serraggio separa il pignone stesso dal cuscinetto di uscita.

Questo particolare design permette soprattutto di ridurre considerevolmente la flessione radiale, che è responsabile per il 60% della deformazione globale, ma che pure rimane un problema irrisolto nei sistemi esistenti.

In aggiunta, come per l’asse longitudinale, anche gli assi X e Y scorrono su guide con pattini a sfere precaricate. Con una macchina un asse B, le parti possono essere lavorate sia sui 5 lati, in un singolo setup, sia usando tutti e 5 gli assi per i profili più complessi. Se la macchina ha anche un asse B, il pezzo può essere lavorato su cinque lati dopo essere stato posizionato una sola volta, e i cinque assi possono essere interpolati per realizzare qualsiasi tipo di profilo complesso.

Trasformare l’ingranaggio meccanico in un sistema modulare

“Questo non è l’unico vantaggio che otteniamo da REDEX-ANDANTEX”, aggiunge Giulio Maria Giana. “In precedenza, ogni qual volta dovevamo rispondere alla richiesta specifica di un cliente, dovevamo ricostruire l’intero sistema di azionamento meccanico. Era parecchio lavoro da cambiare. Aggiustare la potenza e la velocità significava cambiare diversi componenti, incluso il riduttore. Ora, dobbiamo solo indicare la potenza e la velocità e REDEX-ANDANTEX prepara il giusto sistema pignone-cremagliera. Modificare il tutto, incluso il rapporto velocità/carico, è molto semplice”.

Un lancio di successo

“Con questa macchina ad alta precisione e rigidità, abbiamo fornito mercati tradizionali come gli Stati Uniti, la Danimarca, I Paesi Bassi, ecc, ma anche mercati emergenti come Cina e India. Non abbiamo limitazioni sui mercati esteri che possiamo servire: possiamo recarci ovunque ci sia bisogno della nostra tecnologia.

I settori principali che forniamo sono principalmente quelli dell’energia, il petrolifero e l’aerospaziale, ma non ci precludiamo qualsiasi altro settore che abbia bisogno di macchine utensili del tipo da noi prodotto, ovvero torni di grandi dimensioni, perforatori e macchine di finitura superficiale. Tutte queste soluzioni hanno una funzione di teleservice, sia per i PLC sia per i CN, a garanzia dell’elevata qualità del servizio di assistenza tecnica di GIUSEPPE GIANA Spa”.

Tra gli ultimi ordini, possiamo citare CELSA in Polonia per la produzione di eliche destinate agli impianti eolici, o Nordmark Maskinfabrik in Danimarca. Possono essere lavorate parti di oltre 80 t.

Per questa azienda, una volta installato il GGTronic 3000, sono stati eseguiti rapidamente una calibrazione e un aggiustamento sull’asse Z. Quindi, è stato eseguito un test su tutti gli assi.

I risultati di questa misurazione sull’asse Z si possono vedere sotto. È stata raggiunta una precisione vicina a 0,01 mm in un breve periodo di tempo. Le performance sull’asse X sono vicine al micron, per i processi di fresatura, tornitura e alesatura.

GIUSEPPE GIANA SpA ha sede a Magnago, in provincia di Milano, in un edificio di 10.000 m2. L’ampio parco di avanzate macchine utensili è destinato al lavoro conto terzi e alla costruzione di diversi componenti da montare sulle macchine di sua produzione.

GIUSEPPE GIANA SpA produce rettificatrici, macchine per alesatura, macchine fresatrici, macchine per la tornitura e piallatrici, inclusa la più grande rettificatrice per superficie piane in Europa. Giulio Maria Giana spiega: “Continueremo a concentrarci sempre più sui mercati internazionali con torni multitasking altamente specializzati”.

La nuova linea GGTronic di centri di fresatura e tornitura può lavorare cilindri e componenti complessi con dimensioni fino a 4.000 mm di diametro e 25.000 mm in lunghezza. Questi centri sono stati progettati per essere utilizzati anche in un ambiente privo di operatori. Queste macchine ad alta potenza sono particolarmente adatte per compiti heavy-duty nel campo della meccanica di precisione, per la lavorazione di alberi di navi, pale per turbine eoliche, assi di turbine, valvole di condotti petroliferi, alberi a gomito e cilindri, fino alla lavorazione di grossi argani, etc.

Gestire sulla macchina processi di lavorazione di questo tipo di parti meccaniche può richiedere ore e diversi tipi di cicli prima di concludere un processo; hanno tolleranze molto strette, nonostante il peso e le dimensioni siano molto elevati. D’altro canto, per rendere il processo di lavorazione il più veloce possibile, si possono raggiungere velocità trasversali di 20.000 mm/min, così come si possono ottenere accelerazioni fino a 4 ms-2. La struttura della macchina, costruita interamente di ghisa, è robusta a sufficienza per contenere barre alesatrici antivibrazione adatte per un’alesatura interna ad una profondità di oltre 5.000 mm.

Fra tutti gli aspetti presi in considerazione in fase di progettazione della macchina, accanto alle caratteristiche ergonomiche (facilità di bloccaggio, visibilità degli utensili lungo tutte le fasi di lavorazione, accesso alle diverse misurazioni una volta che il pezzo è finito), sono stati certamente cruciali la precisione della macchina e la rigidità della sua struttura.

Poiché l’obiettivo di GIUSEPPE GIANA era quello di mantenere la sua posizione di leader indiscusso del mercato, nel progettare la GGTronic la società si è data l’obiettivo di aumentare sensibilmente la produttività globale della macchina, eliminando la necessità di rettificare nuovamente i pezzi dopo il processo di lavorazione. L’obiettivo spiega facilmente anche il livello molto elevato dei requisiti di precisione finale della macchina e della sua solidità globale, fondamentale per ottenere elevati livelli di precisione in condizioni dinamiche.

Rigidità e precisione raggiunte grazie ad un concetto tecnologico unico

Il principale elemento tecnico in termini di rigidità era l’asse Z, che presenta le corse più lunghe (fino a 25.000 mm). Per assicurarsi di ottenere la migliore performance dalla tecnologia di azionamento lineare selezionata, GIUSEPPE GIANA ha deciso di implementare il sistema pignone-cremagliera TwinDRIVE prodotto da REDEX ANDANTEX. Questo sistema chiavi in mano offre innovazioni uniche che rendono possibili performance elevate. E i risultati finali sono stati in linea con le aspettative dei progettisti, con un posizionamento di precisione e una ripetibilità tra ±0.01 e ±0.005 mm, insieme ad un’eccezionale rigidità globale.

I sistemi di azionamento TwinDRIVE pignone-cremagliera sono costituiti da 2 servo-riduttori planetari paralleli accoppiati elettricamente. Questo sistema di pre-carico elimina eventuali giochi e contribuisce a offrire una precisione elevata.

Un’estrema rigidità è garantita in tutte le direzioni grazie all’innovativa tecnologia introdotta da Redex che associa ad ogni albero a pignone dei cuscinetti di uscita rinforzati. Questa tecnologia REDEX ANDANTEX fornisce caratteristiche di rigidità torsionale tra le migliori sul mercato, ma offre anche una rigidità eccezionale lungo gli altri assi; questo spesso rende possibile l’uso del doppio dei livelli di accelerazione o delle capacità di peso di altre soluzioni.

Questa particolare progettazione della soluzione prevede un albero a pignone di uscita integrato con un cuscinetto di uscita rinforzato (laminato a freddo, robusto e circolare, e lo stesso diametro dell’albero). Il diametro del passo è ottimizzato per assicurare un migliore rapporto coppia trasmissibile/rigidità a livello di cremagliera. Il cuscinetto di uscita è composto da due cuscinetti a rulli a contatto obliquo, precompressi e notevolmente sovradimensionati.

La concezione di questo tipo di cuscinetto consente di mantenere il pignone il più vicino possibile al punto di sollecitazione, poiché solo lo spessore del dado di serraggio separa il pignone stesso dal cuscinetto di uscita.

Questo particolare design permette soprattutto di ridurre considerevolmente la flessione radiale, che è responsabile per il 60% della deformazione globale, ma che pure rimane un problema irrisolto nei sistemi esistenti.

In aggiunta, come per l’asse longitudinale, anche gli assi X e Y scorrono su guide con pattini a sfere precaricate. Con una macchina un asse B, le parti possono essere lavorate sia sui 5 lati, in un singolo setup, sia usando tutti e 5 gli assi per i profili più complessi. Se la macchina ha anche un asse B, il pezzo può essere lavorato su cinque lati dopo essere stato posizionato una sola volta, e i cinque assi possono essere interpolati per realizzare qualsiasi tipo di profilo complesso.

Trasformare l’ingranaggio meccanico in un sistema modulare

“Questo non è l’unico vantaggio che otteniamo da REDEX-ANDANTEX”, aggiunge Giulio Maria Giana. “In precedenza, ogni qual volta dovevamo rispondere alla richiesta specifica di un cliente, dovevamo ricostruire l’intero sistema di azionamento meccanico. Era parecchio lavoro da cambiare. Aggiustare la potenza e la velocità significava cambiare diversi componenti, incluso il riduttore. Ora, dobbiamo solo indicare la potenza e la velocità e REDEX-ANDANTEX prepara il giusto sistema pignone-cremagliera. Modificare il tutto, incluso il rapporto velocità/carico, è molto semplice”.

Un lancio di successo

“Con questa macchina ad alta precisione e rigidità, abbiamo fornito mercati tradizionali come gli Stati Uniti, la Danimarca, I Paesi Bassi, ecc, ma anche mercati emergenti come Cina e India. Non abbiamo limitazioni sui mercati esteri che possiamo servire: possiamo recarci ovunque ci sia bisogno della nostra tecnologia.

I settori principali che forniamo sono principalmente quelli dell’energia, il petrolifero e l’aerospaziale, ma non ci precludiamo qualsiasi altro settore che abbia bisogno di macchine utensili del tipo da noi prodotto, ovvero torni di grandi dimensioni, perforatori e macchine di finitura superficiale. Tutte queste soluzioni hanno una funzione di teleservice, sia per i PLC sia per i CN, a garanzia dell’elevata qualità del servizio di assistenza tecnica di GIUSEPPE GIANA Spa”.

Tra gli ultimi ordini, possiamo citare CELSA in Polonia per la produzione di eliche destinate agli impianti eolici, o Nordmark Maskinfabrik in Danimarca. Possono essere lavorate parti di oltre 80 t.

Per questa azienda, una volta installato il GGTronic 3000, sono stati eseguiti rapidamente una calibrazione e un aggiustamento sull’asse Z. Quindi, è stato eseguito un test su tutti gli assi.

I risultati di questa misurazione sull’asse Z si possono vedere sotto. È stata raggiunta una precisione vicina a 0,01 mm in un breve periodo di tempo. Le performance sull’asse X sono vicine al micron, per i processi di fresatura, tornitura e alesatura.

GIUSEPPE GIANA SpA ha sede a Magnago, in provincia di Milano, in un edificio di 10.000 m2. L’ampio parco di avanzate macchine utensili è destinato al lavoro conto terzi e alla costruzione di diversi componenti da montare sulle macchine di sua produzione.

GIUSEPPE GIANA SpA produce rettificatrici, macchine per alesatura, macchine fresatrici, macchine per la tornitura e piallatrici, inclusa la più grande rettificatrice per superficie piane in Europa. Giulio Maria Giana spiega: “Continueremo a concentrarci sempre più sui mercati internazionali con torni multitasking altamente specializzati”.

Richiedi maggiori informazioni…