www.industria-online.com

20

'24

Written on Modified on

Precisione automatizzata: Werfen rivoluziona l'etichettatura delle provette

Werfen migliora la produzione di reagenti diagnostici con la linea automatizzata MACCO dotata di robot SCARA e sistemi di visione OMRON, ottenendo risultati più rapidi, sicuri e di qualità superiore.

industrial.omron.eu

Negli ultimi anni, Werfen si è trovata a fronteggiare un incremento significativo delle richieste provenienti dai laboratori clinici, e in particolare dal settore di farmaco-tossicologia. La sfida più complessa da affrontare era una: rispondere alla domanda crescente di materiali di controllo e calibrazione per l’analisi dei campioni biologici, sicuri e di semplice utilizzo, come richiesto dalle normative del settore.

“Negli ultimi anni abbiamo sviluppato controlli e calibranti per le linea di tossicologia, offrendo ai clienti una soluzione in provette monouso, chiaramente identificate da un codice a barre, tracciabili e semplici da utilizzare,” spiega Bruno Costantini, Plant Manager del Werfen Manufacturing Center di Ascoli Piceno. “Ciò ha avuto un impatto davvero rilevante sul mercato, che si è tradotto in un aumento dei volumi di produzione. Da qui la necessità di automatizzare il processo di produzione e di farlo, possibilmente, evitando il rischio di contaminazione o deterioramento del contenuto. Le provette destinate ai laboratori di tossicologia vengono infatti riempite con reagenti molto delicati che devono essere congelati e pertanto non possono essere capovolti. Un aspetto questo che impone il mantenimento della posizione verticale per tutto il processo produttivo, etichettatura compresa.”

Movimentazione robotizzata e sistemi di visione per il controllo qualità

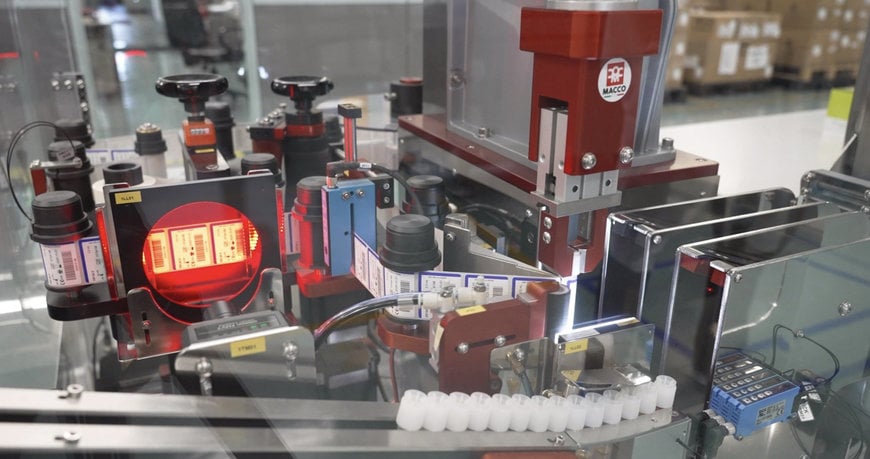

La sfida di Werfen è stata accolta da MACCO, azienda specializzata nella progettazione di soluzioni automatizzate, che ha deciso di realizzare una nuova linea basata sui robot SCARA e sistemi di visione OMRON per gestire l’intero processo di riempimento ed etichettatura delle provette in posizione verticale, riducendo al minimo il ricorso a qualsiasi operazione manuale, così da ridurre tempi, spreco di risorse e rischi legati all’errore umano.

Uno dei principali ostacoli al progetto riguardava proprio la parte di etichettatura: “I sistemi convenzionali prevedono la movimentazione de lle provette su un nastro trasportatore in posizione orizzontale, ma questo avrebbe compromesso la qualità dei reagenti, un aspetto cruciale per chi, come Werfen, deve garantire risultati clinici affidabili,” precisa Alessandro Bartoloni, General Manager MACCO. Per questo motivo si è scelto di utilizzare un robot SCARA OMRON i4L, sviluppando una soluzione innovativa (e sottoposta a brevetto) in grado di prelevare le provette dalla stazione di riempimento e tappatura e manipolarle mantenendole in posizione verticale durante l’intero processo di etichettatura.

“Abbiamo analizzato l'applicazione con l'ufficio tecnico MACCO e abbiamo individuato fin da subito come la tipologia SCARA fosse quella più adatta per svolgere i compiti richiesti dalle specifiche,” aggiunge Giovanni Cortigiani, Robotics Business Developer OMRON. “Questo robot garantisce infatti una movimentazione precisa, stabile e sincronizzata con il sistema di etichettatura, assicurando un’applicazione accurata dell’etichetta su ogni provetta. In questo caso veniva richiesto anche di lavorare all’interno di una cella estremamente compatta. Per questo motivo abbiamo scelto un modello a corto raggio.”

Ad affiancare il robot SCARA nelle operazioni di etichettatura ci sono le smart camera FHV7 di OMRON, sistemi di visione intelligente che svolgono un ruolo fondamentale nel controllo qualità. Le smart camera non solo verificano che l’etichetta sia applicata correttamente, ma controllano anche la qualità della stampa del codice a barre e la posizione dell’etichetta sulla provetta. In questo modo è possibile ridurre al minimo gli errori: in caso di difettosità o anomalie, il sistema è in grado di scartare automaticamente le provette non conformi, migliorando così la qualità e la tracciabilità dell’intero processo produttivo.

Affidabilità e costi verificati prima della messa in opera

Uno dei passaggi chiave nello sviluppo della nuova linea di produzione Werfen è stato il ricorso alla simulazione preliminare. Ciò è stato reso possibile dalla collaborazione fra OMRON e Marini Pandolfi su un modello virtuale dell’intero processo produttivo basato su software di simulazione ACE. Grazie al programma, i tecnici delle due società hanno potuto importare i file step della cella per replicare il modello virtuale dell'applicativo e, di conseguenza, rendendo possibile il riutilizzo del software anche per il debug della macchina.

“Trattandosi di una soluzione unica nel suo genere, era fondamentale avere la percezione dell'affidabilità del sistema prima della messa in costruzione,” chiarisce Alessandro Bartoloni di MACCO. “Per questo, insieme ad OMRON e Marini Pandolfi, abbiamo creato un team di lavoro dedicato alla simulazione per capire, prima della messa in opera, se la macchina che stavamo realizzando fosse in grado di svolgere le applicazioni per cui era stata progettata e nei tempi prestabiliti.”

“Lavorare con OMRON sulla simulazione ci ha dato la possibilità di verificare l’affidabilità del sistema e di prevedere eventuali criticità, riducendo i rischi associati alla fase di implementazione,” ribadisce Alessandro Fiore, Application Engineer di Marini Pandolfi. In particolare, la simulazione ha consentito di ottimizzare l’intero ciclo produttivo, riducendo i tempi di installazione e migliorando le prestazioni del sistema una volta in funzione. Grazie a questa fase preliminare, il progetto è stato messo in opera con grande efficienza, minimizzando i costi di sviluppo e garantendo una maggiore affidabilità sin dal primo ciclo produttivo.

Risultati: 1.000 provette etichettate all’ora con riduzione dei tempi ciclo del 30%

La nuova linea progettata da MACCO con sistema di etichettatura automatizzato ha portato a risultati straordinari. Grazie alla precisione del robot SCARA OMRON i4L e ai sistemi di visione FHV7, Werfen oggi può etichettare fino a 1.000 provette all’ora, con una riduzione dei tempi di ciclo del 30% rispetto alle soluzioni precedenti basate su processi manuali.

Oltre alla velocità, anche la qualità del processo è migliorata significativamente. L’intero ciclo produttivo è tracciato e la possibilità di rilevare e scartare automaticamente le provette difettose in tempo reale riduce drasticamente gli sprechi. Questo permette a Werfen non solo di aumentare la capacità produttiva, ma soprattutto di garantire un livello di sicurezza e affidabilità del prodotto che soddisfa pienamente i requisiti del settore della diagnostica.

“Dietro i nostri sistemi c'è sempre la storia di un paziente e i pazienti siamo noi, i nostri familiari, i nostri amici, i nostri vicini. E come pazienti ci aspettiamo che le diagnosi sulla nostra salute vengano effettuate con le migliori strumentazioni in grado di offrire i dati più precisi sul nostro stato,” conclude Bruno Costantini di Werfen.

“La soluzione proposta da MACCO è stata per noi una svolta, perché con il sistema robotizzato OMRON e il sistema di visione abbiamo la possibilità di gestire il prodotto sempre in verticale, controllandone la qualità fino alla fine.”

www.industrial.omron.com

Richiedi maggiori informazioni…