www.industria-online.com

30

'23

Written on Modified on

Ridurre le emissioni industriali di CO2 con l’aumento di efficienza nel controllo del movimento

Articolo di Maurice O'Brien, direttore del marketing strategico, Analog Devices.

Perché è necessario ridurre le emissioni industriali di CO2 subito!

Oggi i consumatori sono alla ricerca di prodotti e servizi a basse emissioni di anidride carbonica. In tutto il mondo le Pubbliche Amministrazioni stanno aumentando le normative per ridurre le emissioni di CO2 e raggiungere i propri obiettivi di emissioni nette zero per i gas a effetto serra. Il percorso verso l'azzeramento delle emissioni creerà nuove opportunità per le aziende di produzione industriale, che dovranno adottare nuove tecnologie per accelerare la produzione a bassa emissione di anidride carbonica.

Questo articolo approfondisce due punti focali essenziali per migliorare il processo di riduzione di CO2 nel settore industriale:

- Una migliore efficienza energetica attraverso una maggiore diffusione degli azionamenti a motore elettrico.

- L'impatto delle strategie di trasformazione digitale per aumentare l'efficienza produttiva.

L'Accordo di Parigi del 2015 ha definito un piano per limitare il riscaldamento globale a 1,5°C entro il 2050. Il raggiungimento dell'obiettivo di 1,5°C nel 2050 richiede una riduzione di oltre l'80% delle attuali emissioni di CO2. La tendenza attuale è verso un riscaldamento globale compreso tra 1,9°C e 2,9°C, che porterà a una significativa riduzione del PIL mondiale, allo sfollamento del 33% della popolazione mondiale e a un costo di triliardi di dollari in perdite annuali legate a disastri.

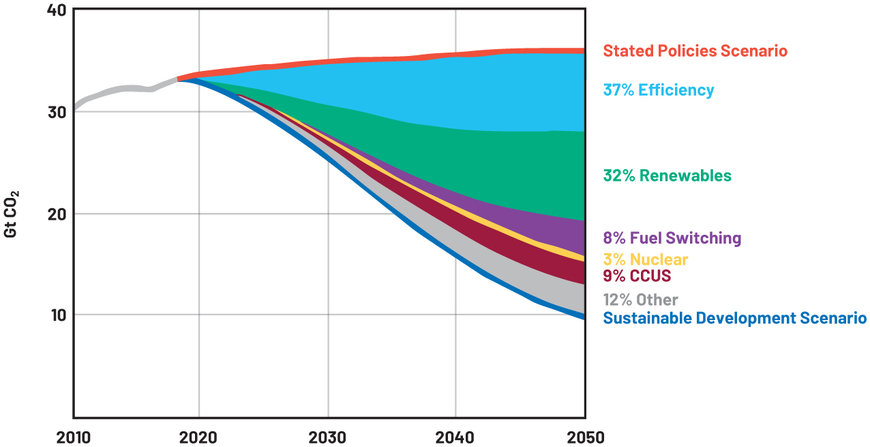

Il mondo si è già riscaldato di 1,1°C e secondo gli esperti è probabile che superi gli 1,5°C nel 2030. La sfida per raggiungere l'obiettivo di 1,5°C è significativa. Sarà necessario spostare gli investimenti dai combustibili fossili all'efficienza energetica, alle fonti rinnovabili e alla produzione di energia nucleare, nonché alla cattura, all'utilizzo e allo stoccaggio dell’anidride carbonica (Carbon Capture, Utilization and Storage, CCUS) e ad altri settori a basse emissioni di carbonio. La Figura 1 delinea un percorso per raggiungere l'obiettivo di 1,5°C riducendo le emissioni di CO2 a 6 Gt, come indicato nel World Energy Outlook 2019.1 Questo studio comprende due sezioni principali:

Lo Scenario delle Politiche Dichiarate e lo Scenario dello Sviluppo Sostenibile. Lo Scenario delle Politiche Dichiarate considera solo le iniziative politiche specifiche già annunciate. Lo Scenario dello Sviluppo Sostenibile descrive un percorso che consente al mondo di raggiungere gli obiettivi in materia di clima, accesso all'energia e qualità dell'aria ed è pienamente conforme all'Accordo di Parigi. Allo stesso tempo, mantiene una forte attenzione all'affidabilità e all'economicità dell'energia per una popolazione globale in crescita.

La maggiore riduzione delle emissioni di CO2 individuata nell'ambito dell'Accordo di Parigi è l'efficienza, pari al 37%.1 Le emissioni globali di CO2 legate all'energia sono cresciute dello 0,9% nel 2022, raggiungendo un nuovo massimo di oltre 36,8 Gt. Le emissioni dell'industria sono diminuite dell'1,7%, raggiungendo 9,2 Gt nel 2022. Con il 25% delle emissioni di CO2 provenienti dall'industria nel 20221, l'accelerazione degli investimenti in efficienza energetica industriale sarà una parte fondamentale del percorso verso le emissioni nette zero nel 2050.

I Motori Industriali a Efficienza più Elevata Possono Ridurre Significativamente le Emissioni Industriali di CO2

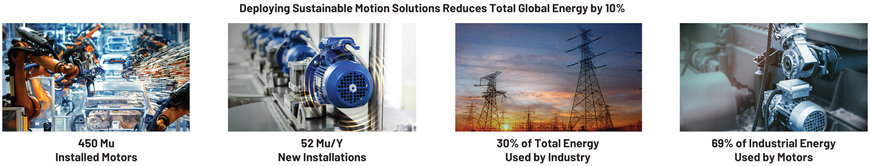

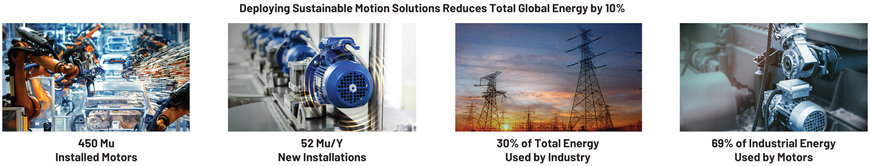

L'industria consuma il 30% dell'elettricità globale e, al suo interno, i motori elettrici rappresentano il 69% del consumo di energia.3 Con circa 450 milioni di motori installati nell'industria e circa 52 milioni di nuovi motori installati nel 2022 (suddivisi tra aggiornamenti brownfield e sviluppi greenfield), i nuovi dispositivi per il movimento a efficienza più elevata stanno riducendo significativamente il consumo di elettricità e le emissioni di CO2.

I motori vengono utilizzati in tutte le applicazioni industriali per azionare pompe, ventilatori, sistemi ad aria compressa, movimentazione dei materiali, sistemi di trattamento e altro ancora. Secondo le stime, se tutti i sistemi di azionamento a motore elettrico in uso funzionassero alla massima efficienza, si ridurrebbe la domanda globale di elettricità del 10% e si eliminerebbero 2490 Mt di emissioni di CO2 nel 20303 (vedi Figura 2).

Dati statistici principali sui motori industriali.

Maggiore Efficienza Energetica Attraverso una Maggiore Diffusione degli Azionamenti a Motore

Le soluzioni per il controllo del movimento più semplici e a efficienza più bassa si basano su un motore trifase collegato alla rete o alimentato in AC che utilizza un dispositivo di commutazione per fornire il controllo on/off e un circuito di protezione. Queste soluzioni di base funzionano a una velocità relativamente fissa, indipendente da qualsiasi variazione del carico. Le regolazioni delle variabili di uscita (come il flusso del fluido nelle pompe e nei ventilatori) sono implementate con controlli meccanici come acceleratori, smorzatori e valvole, mentre le variazioni di velocità più significative vengono implementate con trasmissioni a ingranaggi.

Si stima che il 70-80% di tutti i motori utilizzati oggi siano collegati direttamente alla rete elettrica e trarrebbero vantaggio dal collegamento attraverso un inverter o a un variatore di velocità (Variable Speed Drive, VSD) per ridurre il consumo energetico.

L'aggiunta di un raddrizzatore, di un bus DC e di uno stadio convertitore trifase crea un inverter con uscita a frequenza e tensione regolabili che viene applicato al motore per consentire il controllo della velocità. Ruotando alla velocità ottimale per il carico e l'applicazione, questo motore azionato dall'inverter riduce significativamente il consumo energetico. Tra gli esempi si possono citare pompe e ventilatori ad alta efficienza. Se aggiunto al motore preesistente di una pompa, una ventola o un compressore, un inverter può in genere ridurre il consumo di energia di circa il 25%.4.

Per le applicazioni di controllo del movimento ad alte prestazioni, un VSD consente un controllo accurato di coppia, velocità e posizione. Per ottenere questo risultato, all'inverter di base a loop aperto vengono aggiunte le misure di corrente e di posizione. I nastri trasportatori, i macchinari per avvolgimento, stampa ed estrusione sono esempi tipici di queste applicazioni.

Nell’industria, si stima che i motori azionati da inverter o collegati a un VSD siano in una percentuale che oscilla tra il 20% e il 30%. Convertendo la maggior parte dei circa 450 Mu di motori utilizzati nell'industria dal collegamento diretto alla rete a quello mediante inverter o VSD, è possibile ridurre in modo significativo il consumo energetico e le emissioni di CO2.

L'Importante Ruolo delle Normative Energetiche sui Motori

Le soluzioni intelligenti per il controllo del movimento stanno garantendo e continueranno a garantire riduzioni significative dei consumi energetici, grazie al passaggio di un maggior numero di applicazioni dai motori a velocità fissa a quelli ad alta efficienza e ai VSD, in parte indotto dalle normative sull'efficienza energetica. Queste riduzioni consentiranno di produrre in modo più sostenibile, riducendo le emissioni di CO2. Per accelerare la diffusione di sistemi con motori a gestione più efficiente, la Commissione Elettrotecnica Internazionale (IEC) ha contribuito alla definizione di normative per motori elettrici ad alta efficienza energetica.

Tra questi, lo standard di prova IEC 60034-2-1 per i motori elettrici e lo schema di classificazione IEC 60034-30-1, che prevede quattro livelli di efficienza energetica (da IE1 a IE4) del motore. Questi standard hanno reso più facile il confronto dei livelli di efficienza tra i produttori di motori. Inoltre, forniscono un riferimento alle Autorità per specificare i livelli di efficienza per gli standard minimi di prestazione energetica (Minimum Energy Performance Standard, MEPS), aiutando i Paesi a raggiungere i propri obiettivi di efficienza energetica e di emissioni di anidride carbonica.

Classi di Efficienza IEC 60034-1:

Il mondo si è già riscaldato di 1,1°C e secondo gli esperti è probabile che superi gli 1,5°C nel 2030. La sfida per raggiungere l'obiettivo di 1,5°C è significativa. Sarà necessario spostare gli investimenti dai combustibili fossili all'efficienza energetica, alle fonti rinnovabili e alla produzione di energia nucleare, nonché alla cattura, all'utilizzo e allo stoccaggio dell’anidride carbonica (Carbon Capture, Utilization and Storage, CCUS) e ad altri settori a basse emissioni di carbonio. La Figura 1 delinea un percorso per raggiungere l'obiettivo di 1,5°C riducendo le emissioni di CO2 a 6 Gt, come indicato nel World Energy Outlook 2019.1 Questo studio comprende due sezioni principali:

Lo Scenario delle Politiche Dichiarate e lo Scenario dello Sviluppo Sostenibile. Lo Scenario delle Politiche Dichiarate considera solo le iniziative politiche specifiche già annunciate. Lo Scenario dello Sviluppo Sostenibile descrive un percorso che consente al mondo di raggiungere gli obiettivi in materia di clima, accesso all'energia e qualità dell'aria ed è pienamente conforme all'Accordo di Parigi. Allo stesso tempo, mantiene una forte attenzione all'affidabilità e all'economicità dell'energia per una popolazione globale in crescita.

La maggiore riduzione delle emissioni di CO2 individuata nell'ambito dell'Accordo di Parigi è l'efficienza, pari al 37%.1 Le emissioni globali di CO2 legate all'energia sono cresciute dello 0,9% nel 2022, raggiungendo un nuovo massimo di oltre 36,8 Gt. Le emissioni dell'industria sono diminuite dell'1,7%, raggiungendo 9,2 Gt nel 2022. Con il 25% delle emissioni di CO2 provenienti dall'industria nel 20221, l'accelerazione degli investimenti in efficienza energetica industriale sarà una parte fondamentale del percorso verso le emissioni nette zero nel 2050.

I Motori Industriali a Efficienza più Elevata Possono Ridurre Significativamente le Emissioni Industriali di CO2

L'industria consuma il 30% dell'elettricità globale e, al suo interno, i motori elettrici rappresentano il 69% del consumo di energia.3 Con circa 450 milioni di motori installati nell'industria e circa 52 milioni di nuovi motori installati nel 2022 (suddivisi tra aggiornamenti brownfield e sviluppi greenfield), i nuovi dispositivi per il movimento a efficienza più elevata stanno riducendo significativamente il consumo di elettricità e le emissioni di CO2.

I motori vengono utilizzati in tutte le applicazioni industriali per azionare pompe, ventilatori, sistemi ad aria compressa, movimentazione dei materiali, sistemi di trattamento e altro ancora. Secondo le stime, se tutti i sistemi di azionamento a motore elettrico in uso funzionassero alla massima efficienza, si ridurrebbe la domanda globale di elettricità del 10% e si eliminerebbero 2490 Mt di emissioni di CO2 nel 20303 (vedi Figura 2).

Dati statistici principali sui motori industriali.

Maggiore Efficienza Energetica Attraverso una Maggiore Diffusione degli Azionamenti a Motore

Le soluzioni per il controllo del movimento più semplici e a efficienza più bassa si basano su un motore trifase collegato alla rete o alimentato in AC che utilizza un dispositivo di commutazione per fornire il controllo on/off e un circuito di protezione. Queste soluzioni di base funzionano a una velocità relativamente fissa, indipendente da qualsiasi variazione del carico. Le regolazioni delle variabili di uscita (come il flusso del fluido nelle pompe e nei ventilatori) sono implementate con controlli meccanici come acceleratori, smorzatori e valvole, mentre le variazioni di velocità più significative vengono implementate con trasmissioni a ingranaggi.

Si stima che il 70-80% di tutti i motori utilizzati oggi siano collegati direttamente alla rete elettrica e trarrebbero vantaggio dal collegamento attraverso un inverter o a un variatore di velocità (Variable Speed Drive, VSD) per ridurre il consumo energetico.

L'aggiunta di un raddrizzatore, di un bus DC e di uno stadio convertitore trifase crea un inverter con uscita a frequenza e tensione regolabili che viene applicato al motore per consentire il controllo della velocità. Ruotando alla velocità ottimale per il carico e l'applicazione, questo motore azionato dall'inverter riduce significativamente il consumo energetico. Tra gli esempi si possono citare pompe e ventilatori ad alta efficienza. Se aggiunto al motore preesistente di una pompa, una ventola o un compressore, un inverter può in genere ridurre il consumo di energia di circa il 25%.4.

Per le applicazioni di controllo del movimento ad alte prestazioni, un VSD consente un controllo accurato di coppia, velocità e posizione. Per ottenere questo risultato, all'inverter di base a loop aperto vengono aggiunte le misure di corrente e di posizione. I nastri trasportatori, i macchinari per avvolgimento, stampa ed estrusione sono esempi tipici di queste applicazioni.

Nell’industria, si stima che i motori azionati da inverter o collegati a un VSD siano in una percentuale che oscilla tra il 20% e il 30%. Convertendo la maggior parte dei circa 450 Mu di motori utilizzati nell'industria dal collegamento diretto alla rete a quello mediante inverter o VSD, è possibile ridurre in modo significativo il consumo energetico e le emissioni di CO2.

L'Importante Ruolo delle Normative Energetiche sui Motori

Le soluzioni intelligenti per il controllo del movimento stanno garantendo e continueranno a garantire riduzioni significative dei consumi energetici, grazie al passaggio di un maggior numero di applicazioni dai motori a velocità fissa a quelli ad alta efficienza e ai VSD, in parte indotto dalle normative sull'efficienza energetica. Queste riduzioni consentiranno di produrre in modo più sostenibile, riducendo le emissioni di CO2. Per accelerare la diffusione di sistemi con motori a gestione più efficiente, la Commissione Elettrotecnica Internazionale (IEC) ha contribuito alla definizione di normative per motori elettrici ad alta efficienza energetica.

Tra questi, lo standard di prova IEC 60034-2-1 per i motori elettrici e lo schema di classificazione IEC 60034-30-1, che prevede quattro livelli di efficienza energetica (da IE1 a IE4) del motore. Questi standard hanno reso più facile il confronto dei livelli di efficienza tra i produttori di motori. Inoltre, forniscono un riferimento alle Autorità per specificare i livelli di efficienza per gli standard minimi di prestazione energetica (Minimum Energy Performance Standard, MEPS), aiutando i Paesi a raggiungere i propri obiettivi di efficienza energetica e di emissioni di anidride carbonica.

Classi di Efficienza IEC 60034-1:

- IE1 Standard Efficiency

- IE2 High Efficiency

- IE3 Premium Efficiency

- IE4 Super Premium Efficiency

A livello mondiale, le amministrazioni hanno compiuto progressi significativi nella definizione dei MEPS per i motori. Dal 2020, i Paesi che consumano il 76% dell'elettricità complessiva del sistema di propulsione elettrica hanno introdotto MEPS per i motori al livello IE2 o IE3, contribuendo a ridurre il consumo di elettricità industriale.5 Nell'UE, dal 1° luglio 2021, per i motori da 0,75 kW a 1000 kW è richiesta una classe di efficienza minima IE3 (Premium Efficiency). Per i motori più piccoli, da 0,12 kW a 0,75 kW, è richiesta una classe di efficienza minima IE2 (High Efficiency). Nell'UE, a partire dal 1° luglio 2023, per i motori di potenza compresa tra 75 kW e 200 kW il MEPS passerà a IE4 (Super Premium Efficiency).

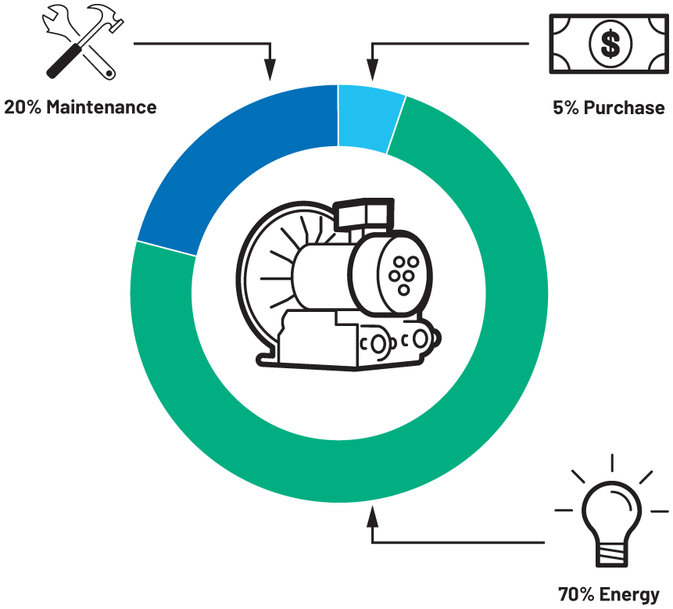

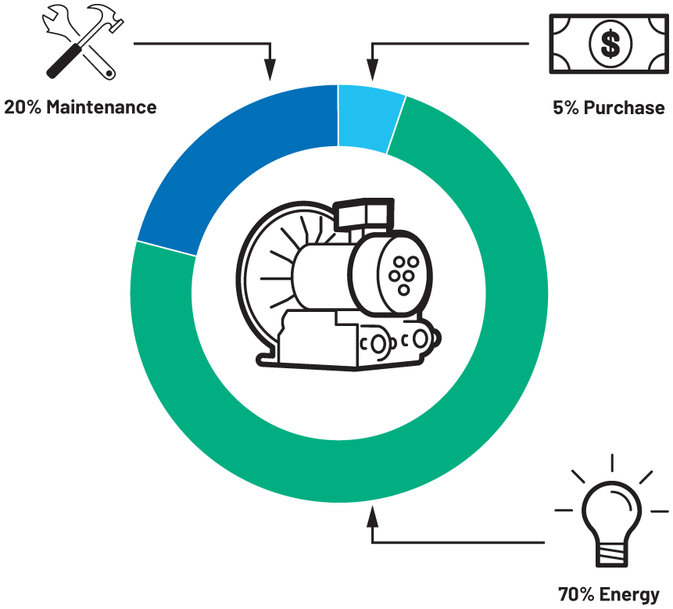

Se consideriamo il costo di esercizio complessivo di un sistema a motore nel corso della sua vita, il 70% è rappresentato dall'energia elettrica, rispetto al 5% destinato all'acquisto del motore e al 20% per la sua manutenzione (cfr. Figura 3).6 Pertanto, l'impiego di sistemi di azionamento motore più efficienti consente di ridurre in modo significativo il costo di gestione dei motori industriali, riducendo al contempo le emissioni di CO2.

Costo complessivo di gestione di un sistema a motore.

Strategie di Trasformazione Digitale per Aumentare l'Efficienza Produttiva

I VSD utilizzano i dati di tensioni, correnti, posizione, temperatura, potenza e consumo energetico, in combinazione con sensori esterni per il monitoraggio della vibrazione e di altre variabili di processo. Con una rete Ethernet convergente informatico/operativa (Information Technology/Operating Technology, IT/OT), le applicazioni di controllo del movimento sono collegate in rete tra loro e comunicano ai sistemi di archiviazione dati - basati su cloud o locali - i dati e le informazioni relative. Oggi i dati e le informazioni sul movimento sono più accessibili e possono essere analizzati da potenti sistemi di cloud computing e intelligenza artificiale (AI) per ottimizzare i flussi di produzione, riducendo il consumo di energia e le emissioni di CO2 generate dalla lavorazione.

L'accesso alle informazioni sul movimento prolunga la durata delle apparecchiature, migliora la qualità della produzione, riduce i tempi di fermo macchina non pianificati e gli sprechi di materiale, aumentando contestualmente la sicurezza negli impianti di produzione.

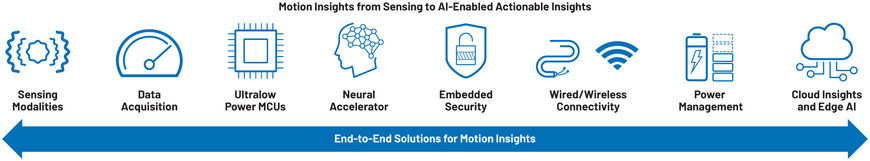

Oggi i sistemi a motore integrano soluzioni avanzate di rilevamento, elaborazione del segnale, AI all’edge di rete e connettività per creare dati e informazioni sul movimento a livello di Edge intelligente. Queste nuove informazioni vengono comunicate al sistema di esecuzione della produzione (Manufacturing Execution System, MES) (vedi Figura 4). Il MES può quindi identificare i motori installati che vengono fatti funzionare significativamente al di sotto della propria potenza nominale, con conseguente sottoutilizzo e aumento del consumo di elettricità.

Un'altra capacità essenziale è l'identificazione dei motori che funzionano troppo vicino o leggermente al di sopra della propria potenza nominale, il che comporta un aumento del consumo di elettricità e potenziali problemi di durata. In un grande impianto di produzione con diverse centinaia o migliaia di motori, le strategie di trasformazione digitale sono particolarmente importanti per ridurre il consumo di elettricità e di CO2.

World Economic Forum — Il Lighthouse Network Sostenibile

La piattaforma Shaping the Future of Advanced Manufacturing and Value Chains del World Economic Forum ha istituito la Global Lighthouse Network, che riconosce come "fari" i principali leader del settore manifatturiero.7 La Global Lighthouse Network del World Economic Forum mostra esempi reali di come le strategie di trasformazione digitale stiano accelerando la riduzione delle emissioni di CO2 nell'industria.8 Si tratta di una comunità di produttori che utilizzano tecnologie avanzate per promuovere ulteriori innovazioni nell'ambito della produzione smart, per aumentare produttività e sostenibilità.

A gennaio 2023, la Global Lighthouse Network comprende 132 siti produttivi in tutto il mondo, tra cui 13 fari di sostenibilità.8 Lo stabilimento di Schneider Electric a Le Vaudreuil è uno di questi fari, in prima linea nella trasformazione digitale.9 Lo stabilimento di Le Vaudreuil ha dimostrato l'impatto delle informazioni basate sui dati per catalizzare una produzione più sostenibile mediante la.

Se consideriamo il costo di esercizio complessivo di un sistema a motore nel corso della sua vita, il 70% è rappresentato dall'energia elettrica, rispetto al 5% destinato all'acquisto del motore e al 20% per la sua manutenzione (cfr. Figura 3).6 Pertanto, l'impiego di sistemi di azionamento motore più efficienti consente di ridurre in modo significativo il costo di gestione dei motori industriali, riducendo al contempo le emissioni di CO2.

Costo complessivo di gestione di un sistema a motore.

Strategie di Trasformazione Digitale per Aumentare l'Efficienza Produttiva

I VSD utilizzano i dati di tensioni, correnti, posizione, temperatura, potenza e consumo energetico, in combinazione con sensori esterni per il monitoraggio della vibrazione e di altre variabili di processo. Con una rete Ethernet convergente informatico/operativa (Information Technology/Operating Technology, IT/OT), le applicazioni di controllo del movimento sono collegate in rete tra loro e comunicano ai sistemi di archiviazione dati - basati su cloud o locali - i dati e le informazioni relative. Oggi i dati e le informazioni sul movimento sono più accessibili e possono essere analizzati da potenti sistemi di cloud computing e intelligenza artificiale (AI) per ottimizzare i flussi di produzione, riducendo il consumo di energia e le emissioni di CO2 generate dalla lavorazione.

L'accesso alle informazioni sul movimento prolunga la durata delle apparecchiature, migliora la qualità della produzione, riduce i tempi di fermo macchina non pianificati e gli sprechi di materiale, aumentando contestualmente la sicurezza negli impianti di produzione.

Oggi i sistemi a motore integrano soluzioni avanzate di rilevamento, elaborazione del segnale, AI all’edge di rete e connettività per creare dati e informazioni sul movimento a livello di Edge intelligente. Queste nuove informazioni vengono comunicate al sistema di esecuzione della produzione (Manufacturing Execution System, MES) (vedi Figura 4). Il MES può quindi identificare i motori installati che vengono fatti funzionare significativamente al di sotto della propria potenza nominale, con conseguente sottoutilizzo e aumento del consumo di elettricità.

Un'altra capacità essenziale è l'identificazione dei motori che funzionano troppo vicino o leggermente al di sopra della propria potenza nominale, il che comporta un aumento del consumo di elettricità e potenziali problemi di durata. In un grande impianto di produzione con diverse centinaia o migliaia di motori, le strategie di trasformazione digitale sono particolarmente importanti per ridurre il consumo di elettricità e di CO2.

World Economic Forum — Il Lighthouse Network Sostenibile

La piattaforma Shaping the Future of Advanced Manufacturing and Value Chains del World Economic Forum ha istituito la Global Lighthouse Network, che riconosce come "fari" i principali leader del settore manifatturiero.7 La Global Lighthouse Network del World Economic Forum mostra esempi reali di come le strategie di trasformazione digitale stiano accelerando la riduzione delle emissioni di CO2 nell'industria.8 Si tratta di una comunità di produttori che utilizzano tecnologie avanzate per promuovere ulteriori innovazioni nell'ambito della produzione smart, per aumentare produttività e sostenibilità.

A gennaio 2023, la Global Lighthouse Network comprende 132 siti produttivi in tutto il mondo, tra cui 13 fari di sostenibilità.8 Lo stabilimento di Schneider Electric a Le Vaudreuil è uno di questi fari, in prima linea nella trasformazione digitale.9 Lo stabilimento di Le Vaudreuil ha dimostrato l'impatto delle informazioni basate sui dati per catalizzare una produzione più sostenibile mediante la.

- Riduzione del 25% dell’uso di energia

- Riduzione del 17% dello spreco di materiale

- Riduzione del 25% delle emissioni di CO2

Tecnologie chiave per l’analisi del movimento.

Conclusione

Per le aziende manifatturiere industriali, il percorso verso le "emissioni nette zero" creerà nuove opportunità di adottare nuove tecnologie per accelerare la produzione a basse emissioni di carbonio. L'aumento dell'attività industriale (di cui quasi la metà in Cina e India) raddoppierà il numero di motori in uso entro il 2040.10 Pertanto, l'impatto sulla riduzione delle emissioni di CO2 e le opportunità di business per i nuovi sistemi a motore ad alta efficienza aumenteranno in modo significativo. Analog Devices è impegnata a guidare l'automazione verso un futuro più sostenibile ed efficiente.

Le nostre tecnologie e soluzioni avanzate sono progettate per supportare la prossima generazione di sistemi di produzione, concentrandosi sul miglioramento dell'efficienza a tutti i livelli, dal controllo preciso del movimento e dalla connettività senza soluzione di continuità fino a una maggiore capacità di approfondimento e analisi all'edge di rete. Per saperne di più sulle soluzioni di controllo del movimento di ADI, visitate il sito analog.com/intelligentmotion.

www.analog.com

Richiedi maggiori informazioni…