www.industria-online.com

11

'23

Written on Modified on

Dosaggio di precisione per una grande varietà di colori

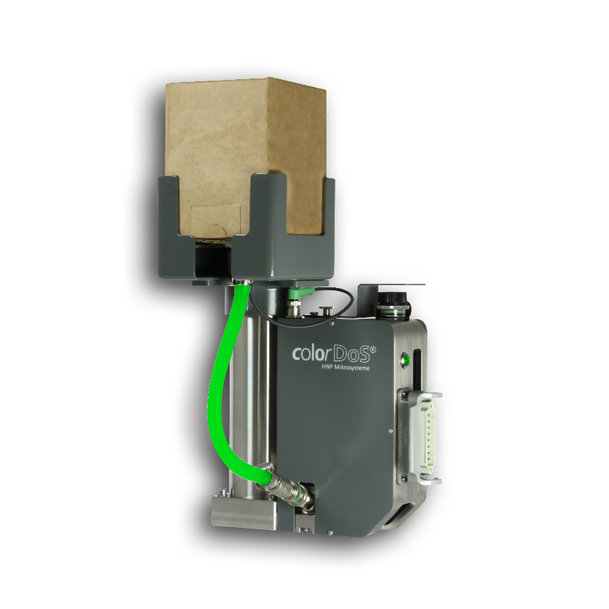

Il sistema di dosaggio colorDoS di HNP Mikrosysteme consente di passare da un colore all'altro a tempo di record. L'azionamento di FAULHABER riveste un ruolo centrale nel convogliare il colorante liquido con una precisione al microlitro.

Quanti pezzi stampati a iniezione vediamo o maneggiamo fisicamente nell'arco di una giornata? Se la sera ci mettessimo a tentare davvero di dare una risposta a questa domanda cercando di contare il numero esatto di componenti, sicuramente non andremmo a dormire tanto presto. Nel mondo odierno la plastica è onnipresente e lo stampaggio a iniezione è un metodo di produzione universale ed economicamente vantaggioso usato per darle le più svariate forme: il materiale grezzo, il granulato plastico, viene riscaldato fino a diventare liquido, per essere poi iniettato in uno stampo. Laddove necessario, basta rimuovere bavature e punti di iniezione - e il gioco è fatto.

Esistono diversi modi per portare questa varietà cromatica anche nel materiale grezzo. Quando si tratta di produrre pezzi di colore identico in grandi quantità, spesso si preferisce lasciare che ad occuparsi della colorazione siano i fornitori di plastica dell'industria chimica. In questo modo il granulato ha già il colore del prodotto finale. In molti settori e categorie di prodotti, la quantità è meno importante di una reazione rapida e flessibile ai desideri dei clienti, e questo vale anche per la colorazione.

La chiave di violino sta nel dosaggio

In questo caso, il metodo di scelta consiste nell'aggiungere del colorante liquido al flusso di granulato, direttamente all'ingresso del trasportatore a coclea - il cosiddetto dosaggio della pressa ad iniezione. Nel cilindro il granulato viene al contempo riscaldato, mischiato completamente e quindi spinto dalla vite rotante all'interno dello stampo. Un sistema di dosaggio ha il compito di assicurarsi di ripartire uniformemente il colorante nel granulato. Quindi, la vite della pressa ad iniezione, in combinazione con la pressione dinamica, assicura che il colorante sia mischiato accuratamente. Per la qualità del colore, un dosaggio di precisione è essenziale. Qui le quantità da dosare possono essere estremamente piccole.

«Abbiamo sviluppato il nostro compatto sistema di dosaggio colorDoS in particolare per quei processi in cui si ha la necessità di passare rapidamente da un colore all'altro», spiega Olaf Lang dell'ufficio tecnico commerciale di HNP Mikrosysteme, con sede nella città tedesca di Schwerin. «È possibile dosare tra 0,02 e 100 grammi di colorante per iniezione».

La sofisticata tecnologia di HNPM garantisce non solo un dosaggio ad elevata precisione dei singoli colori, ma evita anche la contaminazione tra i vari colori. Grazie al particolare design dell'ugello di dosaggio e dei raccordi dei tubi flessibili è possibile cambiare colore in modo rapido, pulito e senza tempi di pulizia.

Il dosaggio di precisione è affidato una micropompa a ingranaggi anulare. Si tratta di un pompa gerotor miniaturizzata dotata di un rotore interno e uno esterno. Il rotore interno ha un dente in meno rispetto all’ingranaggio anulare esterno. Le camere così createsi hanno un volume di spostamento fisso. Il dosaggio avviene in maniera volumetrica. La quantità di colorante può essere adattata cambiando la velocità e mantenendo però lo stesso tempo di dosaggio.

La velocità determina il colore

«La quantità di colorante dipende dalla velocità e dal tempo di dosaggio», spiega Olaf Lang. «Quanto più velocemente girano i rotori, tanto più grande sarà la quantità di colorante iniettato durante lo stesso arco di tempo, dove la velocità della pompa viene adattata al tempo di dosaggio della pressa ad iniezione. Il tempo di ciclo comprende il raffreddamento e l'espulsione del pezzo. Quindi la pompa si arresta brevemente. Il dosaggio di colorante è dunque un processo estremamente dinamico».

La ripetibilità è un fattore assolutamente decisivo. Per garantire che i prodotti abbiano sempre lo stesso colore, la quantità di colorante iniettata deve essere sempre la stessa.

Il sistema colorDoS impiega una pompa modulare mzr-7245. La quantità di dosaggio minima è di 20 microlitri per iniezione. Questo equivale a meno di una goccia ma, la speciale geometria dell'ugello di dosaggio fa in modo che anche questa minuscola quantità sia eseguita con elevata precisione e ripetibilità. «Qui la qualità della pompa riveste un ruolo cruciale ma, oltre al motore, anche i sensori analogici di effetto Hall sono particolarmente importanti», sottolinea Lutz Nowotka, specialista degli azionamenti presso HNPM. «Sono anni che impieghiamo i micromotori di Schönaich. Per colorDoS, abbiamo optato per un servomotore brushless CC della serie BX4 di FAULHABER».

Posizionamento di precisione grazie ai sensori di Hall

Oltre a una coppia elevata di 96 mNm, tra i punti di forza del motore 3268…BX4 CS troviamo uno spazio di installazione ridottissimo, una durata di vita estremamente lunga e il controllo di posizione integrato ad alta precisione. «I sensori analogici di effetto Hall consentono un posizionamento estremamente preciso dell'azionamento e, pertanto, anche dei rotori a 3.000 posizioni per giro. Questo permette alla nostra pompa un dosaggio ad alta precisione, anche nell'ordine di grandezza dei microlitri» afferma Nowotka. «In questo caso, un buon controllo di velocità e una coppia elevata anche a velocità estremamente ridotte sono cruciali. I minimi impulsi di movimento devono essere eseguiti senza scatti o balzi».

Il controllo riceve informazioni dettagliate sul funzionamento dell'azionamento tramite l'interfaccia seriale. Corrente di stand-by, velocità, posizione, deviazione e temperatura vengono rilevate con la massima precisione; i dati sono disponibili per un'analisi approfondita sulle condizioni dell'apparecchio. Le manutenzioni necessarie possono essere rilevate tempestivamente non appena si intravedono all'orizzonte, ben prima che un malfunzionamento diventi imminente. Questo assicura un dosaggio sempre preciso del colorante ad ogni iniezione e un funzionamento affidabile.

Gli utenti del sistema colorDoS beneficiano anche di altri vantaggi. Il suo display di controllo comunica direttamente con la pressa ad iniezione indicando ad esempio il tempo residuo fino al prossimo cambio di recipiente. Il sistema di gestione dei codici colore può essere impiegato per memorizzare delle ricette di coloranti ricorrenti. Un gestore degli allarmi avvisa del basso livello di colorante ed arresta il processo di stampaggio ad iniezione in caso di errore. Ad ogni modo, secondo quanto affermato da HNPM, il componente chiave di colorDoS - e di altri sistemi di dosaggio - è la micropompa a ingranaggi anulare progettata internamente all'azienda e azionata da un motore FAULHABER.

Richiedi maggiori informazioni…