Onsemi: Una soluzione innovativa per il controllo di motori BLDC garantisce elevata integrazione e massima flessibilità

A differenza dei tradizionali motori DC con spazzole (brushed), che sono ad auto-commutazione meccanica, il controllo di motori senza spazzole (BLDC – BrushLess DC) a magneti permanenti trifase richiede un circuito di commutazione elettronico.

In questo articolo, dopo un breve ripasso del principio di funzionamento di un motore BLDC, verranno analizzate caratteristiche, vantaggi e svantaggi di due tra i più diffusi metodi di commutazione utilizzati in termini di complessità, ondulazione della coppia ed efficienza. Quindi verrà descritto un approccio innovativo alla commutazione dei motori BLDC e discusse caratteristiche e vantaggi di un nuovo circuito integrato per il controllo motore che può implementare ciascuno di questi tre metodi di commutazione.

Motori BLDC: concetti di base

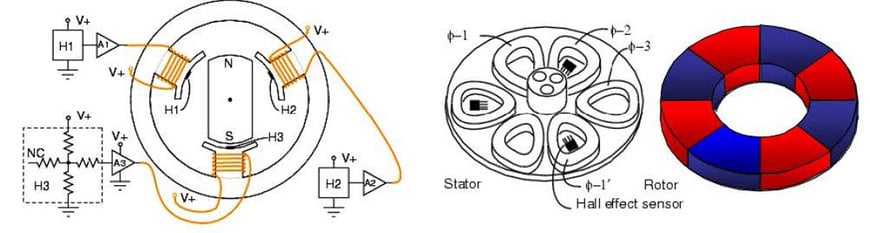

Il motore BLDC è un motore elettrico rotante formato da avvolgimenti di armatura trifase posti sullo statore e da magneti permanenti alloggiati sul rotore. La struttura meccanica del motore BLDC è l'opposta di quella di un tradizionale motore DC con spazzole a magneti permanenti, con il rotore contenente i magneti permanenti. Per contro, gli avvolgimenti del motore, sono montati sullo statore. In ogni caso, come il nome stesso suggerisce, il motore BLDC è privo di spazzole che richiedono una manutenzione o una sostituzione periodiche, ragione per cui è meno soggetto a danni causati dall’usura. I magneti permanenti presenti sul rotore di un motore BLDC forniscono un campo magnetico costante che assicura un'alta efficienza e una coppia elevata con basso momento di inerzia. L'affidabilità intrinseca e la capacità di pilotaggio a velocità variabile rendono i motori BLDC particolarmente adatti all'uso in un gran numero di applicazioni, tra cui elettrodomestici, sistemi HVAC, automotive e apparecchiature industriali, inclusi i robot. Il circuito di commutazione di un motore BLDC trifase è generalmente implementato mediante componenti discreti o con una MCU e un modulo di potenza integrato.

La progettazione con componenti discreti richiede una significativa esperienza nello sviluppo dell'architettura e nella individuazione (e soluzione) dei problemi, oltre a risultare onerosa in termini di tempo. Il ricorso a un circuito integrato per il controllo motore dedicato con uno stadio di potenza discreto è un approccio che si è diffuso in misura sempre maggiore in quanto prevede l'aggiunto di un numero ridotto (o addirittura nullo) di componenti esterni: molti costruttori, inoltre, forniscono a corredo dei loro prodotti un software dedicato che semplifica in modo significativo le fasi di configurazione (setup) e debug. Una soluzione basata esclusivamente su componenti discreti spesso consente di minimizzare il costo dei componenti della soluzione. Una soluzione più integrata, in ogni caso, permette di ridurre il costo della soluzione complessiva attraverso la diminuzione degli ingombri della scheda PCB e del numero di fasi produzione – minimizzando in tal modo i costi della BoM e di inventario, oltre a favorire un rapido riutilizzo di differenti versioni della soluzione in nuovi progetti e incrementare l'affidabilità della soluzione complessiva. Ora onsemi propone un circuito integrato di controllo dedicato con uno stadio di potenza discreto.

Controllo di un motore BLDC

A differenza di un motore DC con spazzole, un motore BLDC richiede un sistema di controllo che va sotto il nome di inverter. Esso è formato da uno stadio di potenza per pilotare il motore, amplificatori di rilevamento per rilevare i segnali della forza contro-elettromotice (back emf) nei casi di funzionamento di tipo sensorless (ovvero senza sensori), un encoder o sensori a effetto Hall per il funzionamento con sensori e un controllore basato su una MCU. Il controllore converte le informazioni (ricevute mediante retroazione) relative a velocità e posizione in opportuni segnali PWM per controllare in modo dinamico il motore. L'incremento di costi e complessità di un sistema basato su inverter è compensato da numerosi vantaggi, tra cui aumento dell'affidabilità e dell'efficienza energetica, riduzione dl rumore, intervallo di funzionamento più ampio ed eccellente controllo della velocità e della coppia. Per realizzare un inverter per motori BLDC sono necessarie solide competenze nella progettazione elettronica, nella stesura del layout e nella programmazione del firmware, oltre alla possibilità di accedere ai tool e alle risorse necessarie per espletare tali compiti.

I due algoritmi di commutazione più ampiamente utilizzati nei sistemi BLDC sono la commutazione trapezoidale e il controllo FOC (Field Oriented Control – controllo a orientamento di campo), noto anche come controllo vettoriale. A fronte di una maggiore semplicità, la commutazione trapezoidale risulta la meno efficiente e la più rumorosa. Il metodo FOC, per contro, è più complesso da implementare ma risulta solitamente più efficiente e silenzioso. Entrambi i metodi possono prevedere o meno l'uso di sensori.

Fig. 1 – In questo schema di motore BLDC viene evidenziato il posizionamento dei sensori a effetto Hall (Fonte: https://www.onsemi.com/pub/collateral/tnd6041-d.pdf)

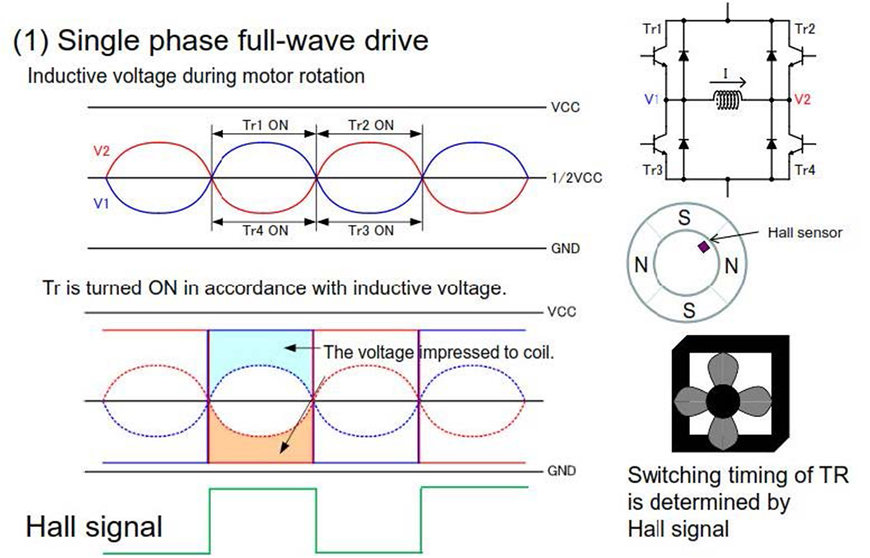

Commutazione trapezoidale

Questo tipo di commutazione utilizza due commutatori di potenza per ciascuna fase del motore che seguono una sequenza “on-off” prestabilita. La semplicità dell'algoritmo di controllo e la possibilità di implementazione su una MCU con prestazioni non particolarmente spinte, quindi di costo contenuto, sono i due fattori alla base della diffusione della commutazione trapezoidale. Il controllo trapezoidale è molto efficace nel controllo della velocità del motore, anche se il meno efficiente. Oltre a ciò, dà origine a elevate ondulazioni di coppia durante la commutazione, specialmente a basse velocità. Per tali ragioni, viene principalmente utilizzato in applicazioni di fascia bassa che richiedono un semplice funzionamento ad anello chiuso. La significativa ondulazione di coppia che si genera è causata dalle non-linearità imputabili al fatto che solo due dei tre avvolgimenti del motore trasportano corrente contemporaneamente.

Le non-linearità generano rumore e vibrazioni e il controllore della corrente deve essere abbastanza lento da non reagire ai transitori provocati dal trasferimento di corrente nel passaggio da una fase all'altra, limitando in tal modo le prestazioni complessive. Un metodo di commutazione a 180° può generare una coppia elevata con la commutazione trapezoidale, ma una commutazione a 120° permette di minimizzare l'ondulazione di coppia. La sequenza di commutazione viene determinata in modo da condurre due fasi consecutive (con un intervallo di 60°) mentre il motore gira.

Fig. 2 – Forme d'onda del controllo trapezoidale a 6 fasi.

Controllo a orientamento di campo

Essendo un metodo di commutazione più complesso, il controllo FOC richiede una maggiore potenza di elaborazione e risulta quindi maggiormete adatto all'uso in applicazioni di fascia più alta. Rispetto alla commutazione trapezoidale, il controllo FOC evidenzia alcuni vantaggi, tra cui posizionamento più preciso, maggiore velocità, rumore e ondulazioni di coppia ridotte e migliore efficienza. Con il metodo FOC, il motore è commutato senza ricorrere a sensori calcolando i vettori di corrente e di tensione sulla base delle informazioni ottenute mediante retroazione relative alla corrente del motore: in ogni caso, è anche possibile utilizzare sensori a effetto Hall se richiesti dalla particolare applicazione considerata. Il controllo FOC assicura un'elevata efficienza in un ampio intervallo operativo consentendo un controllo dinamico preciso sia della velocità sia della coppia. In questo tipo di controllo, le tre correnti di statore sono rappresentate sotto forma di vettore composto dalla componente di flusso magnetico e dalla componente (ortogonale) di coppia. Le trasformazioni matematiche di Clarke e Park convertono le forme d'onda della tensione e della corrente in AC variabili nel tempo in valori DC, semplificando notevolmente l'elaborazione a valle. Il principale svantaggio del controllo FOC è l'incremento della potenza di elaborazione richiesta, che potrebbe richiedere l'utilizzo di una MCU con prestazioni più elevate.

Controllo diretto della coppia e del flusso

Sebbene i controlli DTC (Direct Torque Control) e DTFC (Direct Torque & Flux Control) siano in uso da parecchio tempo, TPSI (Theta Power Solutions, Intl) ha sviluppato un nuovo approccio per la commutazione dei motori BLDC senza sensori per controllare direttamente coppia e flusso. Anche se il controllo DTFC non è un concetto nuovo, TPSI ha messo a punto un metodo innovativo e più efficiente che fornisce ai motori BLDC un flusso più debole per consentire di ottenere velocità più elevate. Esso è ideale per gli algoritmi di frenatura in quanto è in grado di fornire una decelerazione controllata con elevati carichi inerziali. Questo metodo impiega un bus dati ad alta velocità che trasporta le informazioni ottenute mediante retroazione dal motore per fornire la massima coppia per Ampere (MTPA -Maximum Torque Per Ampere) della corrente di controllo. Esso assicura un’elevata efficienza del motore in tutte le condizioni di carico (anche in saturazione) e prevede la compensazione termica nel caso di motori a funzionamento continuo o che operano in condizioni estreme. Per tutte le applicazioni che richiedono una coppia precisa a velocità molto basse, l’implementazione di TPSI si propone come la soluzione di tipo sensorlesss ideale per conseguire tale obiettivo, consentendo anche di ridurre il costo del sistema grazie appunto all’assenza di sensori.

Di seguito viene riportano un elenco, non esaustivo, dei vantaggi offerti dall'implementazione proposta da TPSI rispetto al tradizionale approccio DTC (e FOC):

- Avvio ad anello chiuso con assorbimento di corrente molto ridotto

- Maggiore stabilità e intervalli di velocità estesi

- Funzionamento intrinsecamente sensorless

- Telemetria ad alta velocità che consente l’uso del motore come sensore

- MTPA (Max Torque Per Ampere)

- Minimizzazione del rumore

- Possibilità di adattare le prestazioni in modo semplice

- Eccellenti prestazioni a basse velocità (~5Hz) senza l’uso di sensori

- Eccellente regolazione della coppia per tutti gli intervalli di velocità

- Interfaccia utente che permette di rendere operativo il modo in modo semplice e in tempi brevi

Il controllo DTF di TPSI richiede una potenza di elaborazione aggiuntiva per la sua implementazione. ECS640A è il primo dispositivo commercialmente disponibile che implementa questa avanzata tecnica di controllo su una MCU Arm® Cortex®−M0+.

Possibilità di scegliere il controllo più adatto

La famiglia di controllori per motori configurabili ecoSpin™ di onsemi è in grado di supportare ciascuno dei tre metodi di controllo illustrati in precedenza. ECS640A, il primo membro di questa linea, è disponibile sotto forma di soluzione SiP (System in Package). Esso integra un microcontrollore Arm® Cortex®−M0, tre amplificatori di rilevamento, un amplificatore di riferimento, tre diodi di bootstrap e un circuito per il pilotaggio del gate (gate driver) progettato per il funzionamento ad alta tensione ed elevate velocità in un package QFN di dimensioni pari a 10x13 mm. In grado di pilotare MOSFET e IGBT operanti fino a 600 V (FAN73896), dispone di sei uscita per il pilotaggio del gate per assorbire o erogare correnti di 350 mA/650mA (valori tipici) da/per dispositivi di potenza esterni. Il dispositivo include ingressi GPIO per sensori a effetto Hall (per le applicazioni che prevedono l’uso di sensori), oltre a tre pin di erogazione low-side indipendenti che consentono di eseguire misure con resistore di shunt singole o multiple. Le ridotte dimensioni e l’elevata integrazione ne fanno la soluzione ideale per l’uso con dispositivi di potenza discreti per ottimizzare la scalabilità. Esso include un SDK (Software Development Kit) che comprende un flash loader, l'avvio (start-up) del dispositivo e file di sistema, driver per periferiche (del tipo CMSIS driver) e codice campione per la prova delle periferiche. onsemi ha anche collaborato con Theta per fornire il firmware per il controllo DTFC per ECS640A. In questo modo è possibile garantire prestazioni del motore ottimali utilizzando il processore Arm Cortex-M0+ senza dover passare a una MCU a più alte prestazioni (e quindi più costosa) per eseguire la commutazione.

L’interfaccia utente grafica di immediata comprensione permette di semplificare lo sviluppo del codice e ridurre il time-to-market. Gli utenti apprezzeranno sicuramente questa soluzione integrata, che genera automaticamente i parametri dei coefficienti per il particolare motore utilizzato e permette loro di semplifica e accelerare le fasi di configurazione e messa in funzione del sistema in quanto non richiede la conoscenza dei dettagli legati alla rotazione del motore.

Flessibilità e integrazione

I motori BLDC sono sempre più diffusi in una molteplicità di applicazioni ma è necessaria una commutazione adeguata per sfruttarne al meglio le potenzialità. Nel momento in cui si procede alla selezione di un circuito di controllo per il motore BLDC è consigliabile optare per un dispositivo in grado di supportare il maggior numero di opzioni di commutazione possibile e caratterizzato da un elevato grado di integrazione. Il controllore per motori ECS640A di onsemi assicura flessibilità e semplicità d’uso per tutte le applicazioni che prevedano o meno l’uso di sensori.

www.onsemi.com

Richiedi maggiori informazioni…