www.industria-online.com

22

'22

Written on Modified on

Nexen e IQa Engineering definiscono nuove tendenze nelle applicazioni rotanti indicizzate – Collegamento della frizione e del servomotore progettato in modo innovativo, una soluzione semplificata e più conveniente

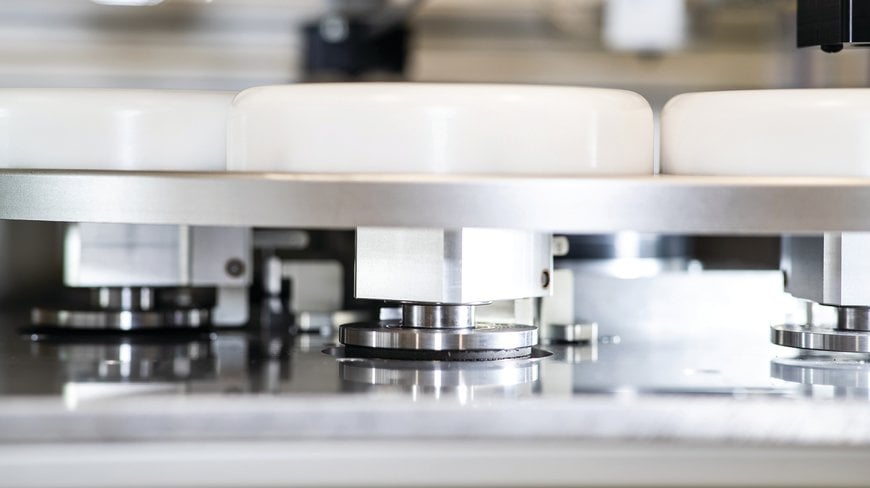

Nexen Group, Inc. si è distinta come fornitore di frizioni per i servomotori di una tavola rotante a otto stazioni progettata per eseguire una specifica lavorazione su alcuni pezzi.

La soluzione sviluppata dall’integratore di sistemi IQa Engineering richiede meno energia e meno spazio all’interno del quadro elettrico con conseguente riduzione dei costi di produzione e un miglioramento dell’efficacia complessiva del sistema per il cliente finale.

Per risparmiare spazio, molti costruttori di macchine stanno sostituendo il processo di lavorazione in linea con soluzioni che semplificano il posizionamento delle attrezzature nella linea di produzione. Le tavole rotanti con stazioni multiple stanno diventando sempre più utilizzate nelle applicazioni di assemblaggio e o multi-processo. Le tavole rotanti sono dotate di numerose stazioni nelle quali vengono eseguiti vari processi parziali e alla fine di ogni processo ruotano alla stazione successiva fino a quando il pezzo non è finito e può essere prelevato. La natura dei processi che avvengono in ciascuna stazione varia e può comprendere la lavorazione, il collaudo, la pulizia, il riempimento o l’accelerazione angolare del pezzo.

La complessità di un’operazione si riflette nella difficoltà di incorporare una stazione avente un asse rotante in una tavola rotante indicizzata. Nelle applicazioni di precisione, un servomotore o un motore passo-passo è solitamente integrato in ogni stazione in modo che il motore possa accelerare la rotazione del pezzo in arrivo. Ciò richiede che ogni stazione disponga di un proprio servomotore e che siano garantite le relative importanti funzioni di gestione dei cavi di alimentazione dei motori e la trasmissione dei segnali di feedback alle unità di servoazionamento.

Ciò significa che è assolutamente necessario disporre di un certo numero di anelli collettori e dei relativi elementi di guida del cavo. Ad esempio, in un processo con otto stazioni, ogni stazione richiede un servomotore e i relativi elementi di alimentazione e feedback anche se non tutte le stazioni degli assi devono essere accelerate in rotazione. Quindi, se solo tre delle otto stazioni richiedono un’accelerazione rotante la macchina deve gestire inutilmente cinque motori aggiuntivi.

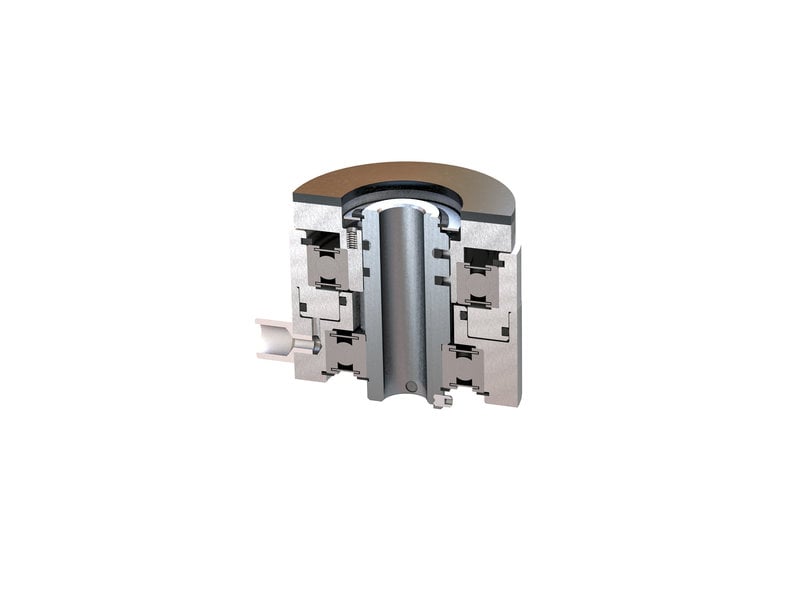

Vista in sezione della tavola rotante a otto stazioni che mostra i meccanismi della servofrizione delle singole stazioni di accelerazione rotante. Il meccanismo di accoppiamento vero e proprio è mostrato ingrandito al fine di evidenziare maggiori dettagli. Una volta raggiunta la stazione di accelerazione rotante, il meccanismo della frizione si attiva per agganciare la stazione e il servomotore aziona il pezzo in base ai requisiti del processo. A questo punto la frizione si disinnesta e la tavola rotante può ruotare in modo da continuare con il processo successivo.

I tecnici di IQa Engineering si sono chiesti se non fosse possibile trovare una soluzione che coinvolgesse solo le stazioni di processo necessarie. I servomotori sono solitamente accoppiati ai loro carichi tramite un elemento fisso, con molte opzioni di collegamento tra le quali giunti rigidi, giunti a soffietto o giunti con inserti in gomma flessibile per la compensazione del disallineamento. Ognuno di questi collegamenti funziona perfettamente fino a quando non risulta necessario scollegare fisicamente il servomotore come in questo caso. Attualmente le possibilità di scollegare completamente il carico dal motore sono limitate. Elementi come gli accoppiamenti magnetici hanno difficoltà a mantenere la precisione tra il servomotore e il carico a causa dell’isteresi naturale del magnete. Altre opzioni come l’uso di una scanalatura a V o di ingranaggi di trasmissione non soddisfano i requisiti di un allineamento estremamente preciso che consenta di evitare l’usura da attrito degli ingranaggi.

“Quando si valuta ogni possibile soluzione tecnica, un processo di accoppiamento rigido e senza slittamenti è sempre di primaria importanza. Inoltre gli elementi di allineamento richiesti per alcuni tipi di frizione aumentano la complessità dell’applicazione”, afferma Tony Kliber, ingegnere progettuale di IQa Engineering. “La chiave per una soluzione efficace è una tecnologia di accoppiamento che sia facile da allineare e che permetta alla stazione di accelerare alla velocità appropriata senza slittamenti”.

Nell’esempio specifico della macchina, era necessaria una tavola rotante a otto stazioni. Di queste otto stazioni tre dovevano essere accelerate durante il processo. Ogni stazione ha richiesto un profilo di accelerazione diverso, con il profilo più impegnativo che prevedeva un’accelerazione da 0 a 3000 giri al minuto in 0,25 secondi. Dopo l’accelerazione iniziale, il pezzo doveva essere decelerato a 0 in 0,5 secondi. In questo caso era fondamentale che i pezzi venissero fermati con un orientamento tale da essere posizionati correttamente per la stazione successiva. Pertanto che il servomotore non potesse slittare in nessun caso durante l’accelerazione/decelerazione.

IQa Engineering ha sviluppato una soluzione particolarmente sofisticata che elimina la necessità di servomotori aggiuntivi e i relativi complessi problemi di alimentazione e feedback delle soluzioni convenzionali per le applicazioni di accelerazione angolare. Una frizione a slittamento Nexen modificata svolge un ruolo essenziale in questo approccio innovativo. Questa consente un assemblaggio semplificato tra servomotore e frizione.

Vista dettagliata del meccanismo della frizione

La frizione è stata montata su tre stazioni e viene innescata nella stazione corrispondente prima di accelerare la rotazione. Sebbene questa non sia un’applicazione tipica per la frizione la soluzione è risultata la più promettente in quanto il suo profilo di coppia soddisfa i requisiti di questa applicazione. Una volta innestata la frizione, il servomotore accelera a 3000 giri/min in 0,25 secondi e mantiene la velocità per tutto il processo fino all’arresto.

A quel punto la frizione viene disinnestata. Come misura precauzionale, il meccanismo è stato dotato di un sensore per rilevare eventuali slittamenti. I test iniziali con la frizione a slittamento servoassistita hanno dimostrato che non si verificavano scivolamenti e che la soluzione soddisfaceva la funzione di accelerazione angolare richiesta semplificando al contempo il progetto, risparmiando sui costi e occupando poco spazio.

“Siamo stati entusiasti quando dopo aver effettuato test approfonditi, abbiamo constatato l’assenza di slittamenti in fase di accelerazione, il che significava che il nostro progetto era valido”, afferma Tony Kliber. Dopo aver implementato con successo la soluzione Nexen, IQa ha riconosciuto i vantaggi significativi del sistema rispetto a un servomotore in ogni stazione. I vantaggi includono cinque servomotori in meno, nessun anello collettore e una programmazione molto più semplice, poiché non è più necessario tracciare tutte le otto stazioni durante la lavorazione.

Il sistema che ne risulta è più leggero e richiede meno energia per il funzionamento, meno spazio nell’armadio, fusibili più piccoli e meno cablaggi, il che si traduce in una riduzione dei costi di produzione e in una maggiore efficacia complessiva del sistema per l’utente finale.

IQa Engineering è un fornitore di attrezzature personalizzate. L’azienda statunitense progetta e costruisce apparecchiature di produzione e soluzioni per l’automazione. I progetti spaziano da piccoli banchi di prova a processi completamente automatizzati in settori quali l’assemblaggio, l’imballaggio, l’automazione della produzione, gli impianti di collaudo e la movimentazione dei materiali.

Nexen sviluppa e produce limitatori di coppia, tavole rotanti, sistemi di pignoni a rulli, dispositivi di protezione da sovraccarico e sistemi di controllo. Nexen ha la sua sede centrale negli Stati Uniti e la sede europea in Belgio. I prodotti Nexen sono disponibili attraverso 40 uffici commerciali e oltre 1500 punti di distribuzione in tutto il mondo.

www.nexengroup.com

Richiedi maggiori informazioni…