www.industria-online.com

28

'14

Written on Modified on

Lavorazioni laser all’avanguardia. L’ultima generazione di macchine con concetti di trasmissione meccanica convenienti

Proteck, con sede a Chennai, è stata fondata oltre venticinque anni fa ed è ora uno dei maggiori fornitori indiani di macchinari di produzione. L’azienda distribuisce, fornisce e fabbrica un’ampia gamma di macchine da stampa, macchine utensili, sistemi di taglio e formatura del metallo e software CAD/CAM per il suo mercato domestico e in oltre 20 Paesi di tutto il mondo. La sua filiale di fabbricazione, Proteck Precision, ha una forza lavoro ingegneristica giovane, dinamica e altamente qualificata che sviluppa e produce eccezionali nuove soluzioni economiche per le industrie indiane in rapida crescita, oltre a fornire macchinari con prezzi competitivi esportati anche al di fuori dell’Asia. L’azienda, sempre attenta alle nuove tecnologie, ha strutturato i suoi reparti di produzione, controllo qualità e logistica ingegneristica su un modello europeo e ha due stabilimenti di produzione molto moderni a Chennai, dotati di CAD/CAM allo stato dell’arte, sistemi MRP e degli ultimi accrediti ISO.

Gli ingegneri della Proteck hanno seguito un training estensivo presso lo stabilimento Kollmorgen di Ratingen. Oggi Proteck sviluppa la propria gamma di macchine CNC e di taglio laser per applicazioni speciali e Kollmorgen si è saldamente consolidata come suo partner industriale. “La nostra ultima generazione di macchine utensili e di profilatura laser è stata sviluppata sulla base della nostra esperienza più che ventennale nella fornitura e nel supporto delle tecnologie delle macchine utensili dei nostri partner, nonché della nostra crescente capacità interna di progettazione e produzione”, afferma il sig. K. Bala, Direttore Amministrativo di Proteck. “Grazie a questi due fattori fondamentali, possiamo contare su Kollmorgen quale importante contributore tecnologico e partner prezioso”.

La gamma Proteck

L’evoluzione di Proteck verso la fabbricazione delle proprie macchine è iniziata con le macchine di taglio laser CO2 a 3 assi a elevate specifiche con ottica mobile che sono in grado di lavorare un’ampia gamma di materiali in lamiere piane. Queste macchine a basso ingombro includevano in origine letti in ghisa e una singola geometria ad assi ribassati che permetteva un accesso aperto su tre lati per lamiere piane di circa 2,5 x 1,5 metri. L’opzione di CNC Bosch Rexroth o Siemens pienamente integrati con il software CAD/CAM MetaCAM altamente sviluppato di Proteck offriva facilità d’uso per tutti i tipi di taglio di lamiere metalliche. In uno sviluppo di queste macchine, Proteck ha introdotto un modello ´Plug and Play´ per officine di lavoro e fabbricazione che includeva tutte le caratteristiche delle macchine precedenti, ma utilizzava un telaio saldato molto più leggero ed economico. Il leader tecnologico ha così introdotto il suo rivoluzionario concetto di marketing secondo il quale una macchina di taglio laser non dovrebbe essere più complessa di una stampante laser da ufficio.

Nell’ambito di questa iniziativa continuativa, i suoi progettisti hanno considerato con attenzione la meccanica di trasmissione. Il costo delle viti a sfere rettificate di precisione per una corsa di 2,5 metri è elevato e il progetto monoasse/monovite con carico appeso richiede cuscinetti delle guide di motion lineare più robusti e costosi per un supporto adeguato. Inoltre, per mantenere buone prestazioni dinamiche, la vite a sfere deve avere un grande diametro per consentire elevate velocità di rotazione, incrementando in tal modo le dimensioni del servomotore del servoazionamento. Spinte dalla necessità di produrre macchine di corsa ancora maggiore, in grado di lavorare lamiere piane più grandi, Proteck e Kollmorgen EU hanno iniziato a considerare alcune questioni centrali:

• Come mantenere le prestazioni di ripetibilità bidirezionale di +/- 10 micron e di velocità lineare fino a 110 m/min richieste dalle macchine?

• Come ridurre la potenza richiesta e ottenere una maggiore efficienza?

• Come spingere ulteriormente al ribasso i costi dei componenti powertrain?

Il risultato è stato l’introduzione di un innovativo sistema di azionamento a cremagliera e pignone per l’asse inferiore a corsa lunga della macchina per un nuovo centro di lavoro laser a ponte a 3 assi che include due assi X inferiori sincronizzati, che supportano un asse Y a portale e un asse Z verticale.

Cremagliera e pignone con motore a presa diretta e un precarico innovativo

La concezione iniziale ha considerato la tecnologia dei motori lineari per i doppi assi X sincronizzati a corsa lunga, ma il costo di questa soluzione era proibitivo per il settore di mercato al quale Proteck voleva destinare la macchina. E’ stato quindi sviluppato il concetto di progettazione conveniente della cremagliera e pignone di Proteck, con la consapevolezza che sarebbe stato necessario raggiungere le stesse prestazioni di gioco e ripetibilità seguendo un nuovo approccio. Lo speciale meccanismo di precarico è stato realizzato montando il pignone e il suo motore su un cerchio pilota eccentrico, con una geometria dei denti d’ingranaggio che ha permesso il pieno contatto frontale sul riduttore e la regolazione in-situ per minimizzare le perdite di motion e l’isteresi. Ciò ha funzionato più che adeguatamente sull’attuale punto di interfaccia fra cremagliera e pignone ma, dopo la combinazione con un servomotore rotativo standard che richiedeva un riduttore planetario al fine di sviluppare la coppia richiesta per pilotare il carico – il gioco del riduttore, benché relativamente basso, si è rivelato proibitivo. La risposta è stata quella di progettare la trasmissione cremagliera e pignone basandola sul motore di azionamento diretto serie KMB Kollmorgen.

Accoppiamento diretto

I pacchi statore e rotore separati del KBM vengono ora forniti sotto forma di kit e montati direttamente sulla macchina da Proteck con il suo sistema di cuscinetti e la carcassa di protezione, con connettori incorporati di potenza ed encoder. La disposizione di montaggio accoppia direttamente l’albero pignone di grande diametro al rotore come un singolo gruppo robusto, limitando le perdite di motion e le potenziali armoniche indesiderate che potrebbero risultare da un accoppiamento flessibile. Il gioco estremamente ridotto del progetto risultante è stato provato sul campo, mentre le sue specifiche dinamiche e di throughput sono molto vicine a quelle di un servomotore lineare. Il sistema a cremagliera e pignone è inoltre molto resiliente alle polveri e non richiede il grado di protezione che sarebbe richiesto da un sistema motore lineare per un ambiente di lavorazione laser.

I motori KBM offrono un notevole grado di libertà per configurare i servoassi in un modo ottimizzato nello spazio grazie al loro design modulare variabile.

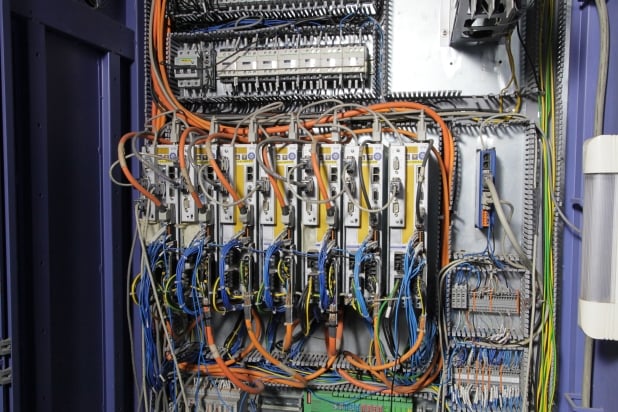

In parole povere, il sistema cremagliera e pignone Proteck, combinato con i motori KBM a presa diretta Kollmorgen, ha meno parti, è più efficiente sul piano energetico e offre maggiori velocità e precisione, riducendo il gioco e le perdite di motion molto al di sotto delle specifiche desiderate. Come parte intrinseca del progetto, sono stati utilizzati i servozionamenti S700 Kollmorgen con la loro capacità di feedback multiplo, con feedback sia da resolver, montato sul motore KBM per commutazione, sia da scale lineari magnetiche per il loop di posizione. Il protocollo di feedback è SSI assoluto, EnDAT o in alternativa BiSS per rispondere a una scelta di controllori CNC con setup e monitoraggio tramite EtherCAT, che sono integrati in tutti gli azionamenti S700. Nelle specifiche della macchia è possibile includere molte caratteristiche opzionali del servoazionamento avanzato.

Esse includono STO (Safe Torque Off) per gli standard di sicurezza SIL 2 e 3, e la connettività Ethernet per setup e monitoraggio. E’ disponibile anche EtherCAT, che verrà integrato nelle macchine future per la sincronizzazione degli assi.

Dopo il successo di prestazioni e affidabilità che Proteck ha ottenuto con i motori KBM e AKM, sono seguiti altri sviluppi.

Con una dimensione massima del foglio di 3,1 x 1,6 metri, la nuova generazione di macchine da taglio per fogli piani utilizza anche il servomotori rotativi serie AKM Kollmorgen con teste di riduzione planetarie serie Micron™ per l’asse Y e anche per l’asse Z con freno montato. Per la completa compatibilità, in tutta la macchina sono utilizzati gli azionamenti S700. Questa macchina beneficerà inoltre in futuro di una soluzione di controllo CNC ottimizzata nei costi fornita dallo specialista tedesco di macchine da taglio Eckelmann – che a sua volta collabora strettamente con Kollmorgen EU.

L’azionamento diretto offre ulteriori vantaggi

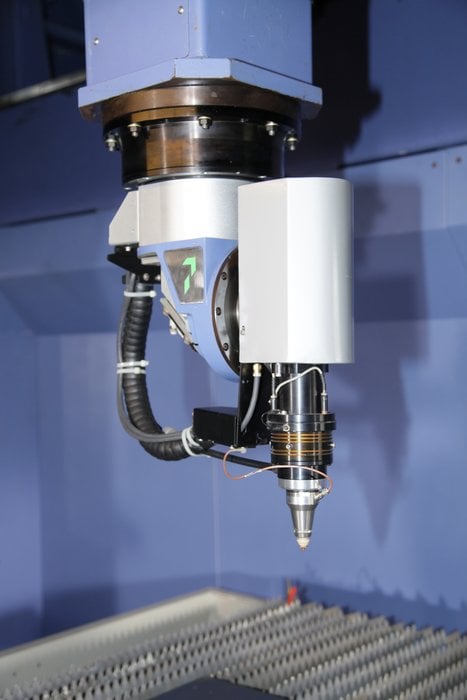

Sviluppandosi dal letto piano, l’ultima macchina di taglio laser Proteck, una macchina con portale a ponte a 3 assi, la Sl 2530, è un massiccio centro di lavoro ‘ambulante’ a 7 assi che include una testa ottica volante dal progetto avanzato in grado di eseguire il taglio laser dei lati verticali e angolati di pezzi formati. I grossi pezzi tridimensionali prodotti in lamiera metallica sono fissati su una tavola centrale stazionaria e la testa laser multirotativa è guidata in modo da mantenere sempre l’angolo perpendicolare ottimale per il taglio perfetto. I motori a presa diretta KBM con l’innovativo meccanismo a cremagliera e pignone Proteck sono utilizzati per gli assi orizzontali principali della macchina, che copre un’area di 1,6 x 3,3 x 0,7 metri. Inoltre, il motore KBM ad albero cavo è utilizzato anche come azionamento principale per il sistema ottico volante multirotazionale – permettendo il feed-through del sistema di generazione e focalizzazione del laser pur mantenendo la flessibilità e la precisione necessarie per gestire assi rotativi gemelli completamente sincronizzati con corse rotazionali nX360 gradi e +/- 135 gradi. La macchina usa inoltre una serie di servomotori AKM sugli altri assi insieme ai corrispondenti azionamenti S700, permettendo a Proteck e ai suoi clienti di ridurre i costi delle parti di ricambio e di magazzino.

Altri sviluppi e progetti futuri

Dopo il successo di prestazioni e affidabilità ottenuto da Proteck con i motori KBM e AKM, sono seguiti altri sviluppi. La BMT 125 è un’avanzata macchina di alesatura e fresatura a tavola orizzontale controllata da CNC Siemens che ha recentemente beneficiato della sostituzione di azionamenti rotativi a servomotore standard e cambi privi di gioco con motori a presa diretta senza giochi KBM. Accoppiato direttamente alle viti a sfere degli assi X, Y e Z, il sistema di trasmissione migliorato ha meno parti, una maggiore efficienza, usa meno energia e permette velocità e precisione più elevate eliminando il gioco indotto dal cambio. Ancora una volta, Proteck installa i componenti rotore e statore nel sistema di cuscinetti di propria concezione, completo di una custodia protettiva che salvaguarda i collegamenti elettrici.

La nuova generazione di macchine da taglio per lamiere piane utilizza anche i servomotori rotativi serie AKM Kollmorgen con teste di riduzione planetarie serie Micron™.

In conclusione, la veloce crescita delle economie BRIC sta spingendo Proteck a un successo continuo e altre macchine includeranno i benefici della tecnologia di azionamento diretto di Kollmorgen. Infatti, è stato ridotto anche il tempo di sviluppo. “Con meno parti da progettare nelle nostre macchine e la standardizzazione della tecnologia di azionamento diretto Kollmorgen, provata sul campo, abbiamo ridotto il nostro tempo ingegneristico”, afferma il sig. K. Bala. “In questo modo, possiamo introdurre più rapidamente nuovi prodotti sul mercato – e con meno componenti, maggiore precisione, migliore affidabilità delle macchine e maggiore efficienza possiamo superare i nostri concorrenti e acquisire una maggiore quota di mercato.

I pacchi statore e rotore separati del KBM vengono ora forniti sotto forma di kit e montati direttamente sulla macchina.

Autore:

Alexander Hack,

Direttore Sviluppo Mercato,

Kollmorgen, Ratingen

Richiedi maggiori informazioni…