www.industria-online.com

25

'14

Written on Modified on

La Serie IM Keyence velocizza e semplifica le ispezioni di Timex.

Il sistema di misurazione dimensionale basato su immagini Keyence consente a chiunque ispezioni molto più veloci.

»Volevamo delle apparecchiature di ispezione ottica più moderne ed efficienti. In altre parole, volevamo essere in grado di ispezionare più parti in meno tempo», afferma Sylvain Scotto del Reparto Controllo Qualità di Fralsen. »Volevamo inoltre una macchina che potesse essere gestita da non specialisti e fosse in grado di registrare le misure».

Le tolleranze e precisioni sono di 15 µm per la concentricità e ± 10 µm per le spaziature e le distanze da centro a centro. Vi sono almeno cinque punti critici per parte.

»Con le apparecchiature di ispezione convenzionali, le misure richiedevano troppo tempo. Di conseguenza, non riuscivamo a misurare molte parti e vi era il rischio di non rilevare delle variazioni significative all´interno dei lotti. Prima di acquisire la Serie IM, utilizzavamo una varietà di dispositivi. Benché molto preciso, il nostro dispositivo di misura ottica non è molto pratico per misure veloci su base quotidiana. Inoltre, il suo utilizzo richiede un elevato livello di esperienza. I microscopi da officina forniscono misure accurate ma sono laboriosi da utilizzare e limitano di molto il numero di misurazioni e di pezzi da ispezionare. Inoltre, deve essere creato un punto di riferimento per l´allineamento. Infine, a causa dei tempi di ispezione a volte lunghi, le nostre maschere e i proiettori permettono di misurare solo un numero limitato di parti e vi è il rischio di un´errata interpretazione», afferma Sylvain Scotto.

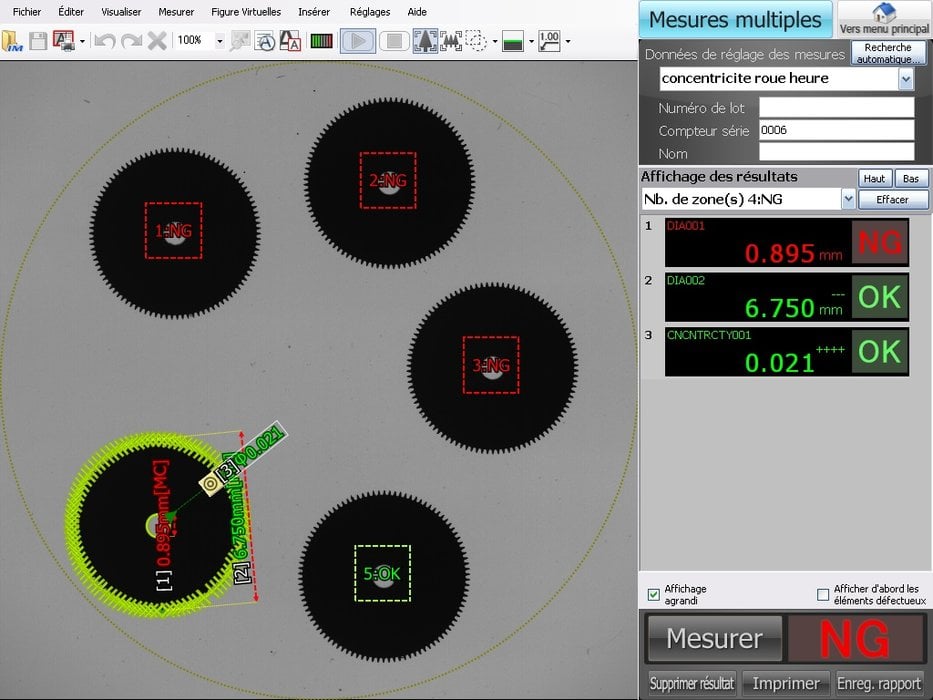

»La Serie IM è più semplice da utilizzare, permette di risparmiare tempo ed elimina le variazioni di interpretazione delle misure. I risultati sono visualizzati comodamente in verde (buono) o rosso (cattivo). La soluzione di Keyence permette di misurare più parti simultaneamente. Gli unici limiti sono le dimensioni delle parti e il numero di elementi che compongono il programma. Non vi è la necessità di un allineamento manuale, perché il sistema fa tutto da solo riconoscendo la geometria di ogni parte. Inoltre, è possibile memorizzare i risultati e tenere traccia dei dati statistici. I profili dei componenti possono essere confrontati con profili master importati da file CAD. Di conseguenza, non dobbiamo più posizionare maschere sulle parti e misurare a occhio le differenze di forma. La macchina lo fa automaticamente ed estrae un´immagine del contorno che mostra la differenza con la tolleranza. Nel complesso, le misure sono veloci e non richiedono competenze speciali».

Il nuovo sistema di misurazione dimensionale basato su immagini Serie IM-6500 esegue misure affidabili in un tempo pressoché nullo. E´ sufficiente posizionare un target sul supporto e premere un pulsante. E´ possibile misurare fino a 99 punti in pochi secondi con una ripetibilità di ± 1 micron. I target vengono trovati e misurati indipendentemente dalla loro posizione od orientamento e non vi è il rischio che le misure siano influenzate da differenze nei livelli di competenza degli operatori.

Grazie al metodo di rilevamento delle forme iPASS, il sistema determina la posizione e l´angolo dei target, rendendo automatiche le misurazioni.

»E´ stato facile acquisire la padronanza del sistema, perché è sufficiente regolare il fuoco e caricare il programma per la parte da ispezionare. Tutti i tecnici QC del Reparto Qualità usano la macchina per l´ispezione finale delle parti prima di inserirle nel magazzino. Anche gli operatori nel reparto di taglio la utilizzano per misurare alcune parti durante la produzione. La programmazione è completamente intuitiva. I tempi di ispezione più veloci ci permettono di seguire meglio le dimensioni, migliorando quindi la qualità di un elevato numero di parti consegnate. In più, non abbiamo ricevuto una singola lamentela dai clienti, per nessuna delle parti misurate sulla macchina. Per esempio, utilizziamo l´IM-6500 Keyence per ispezionare la concentricità di ogni singolo ingranaggio e registrare automaticamente le misure», afferma Sylvain Scotto.

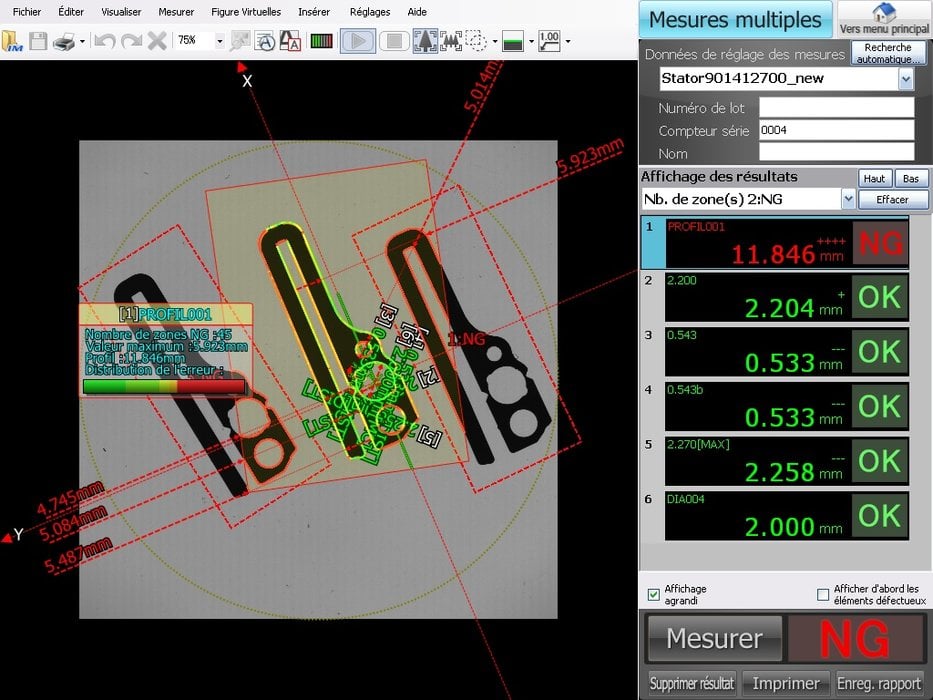

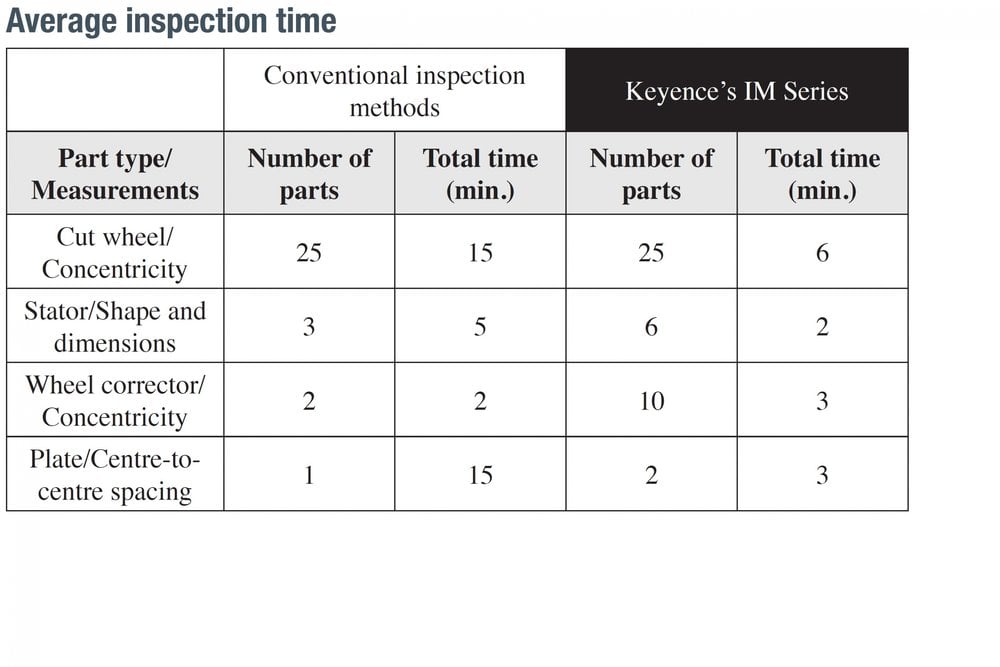

Il contorno dello statore viene sovrapposto al file CAD. Con il vecchio metodo (maschera e proiettore), questo processo era lungo. Ora, è possibile ispezionare tre parti in meno di un minuto invece di cinque in cinque minuti. Il profilo permette inoltre al Reparto Ingegneria Meccanica di vedere dove le parti devono essere rilavorate. Il contorno rosso indica che lo statore è al limite della tolleranza in alcuni punti (zona blu).

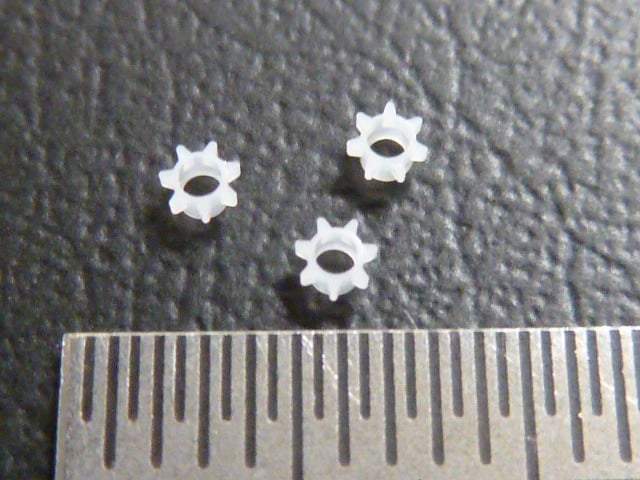

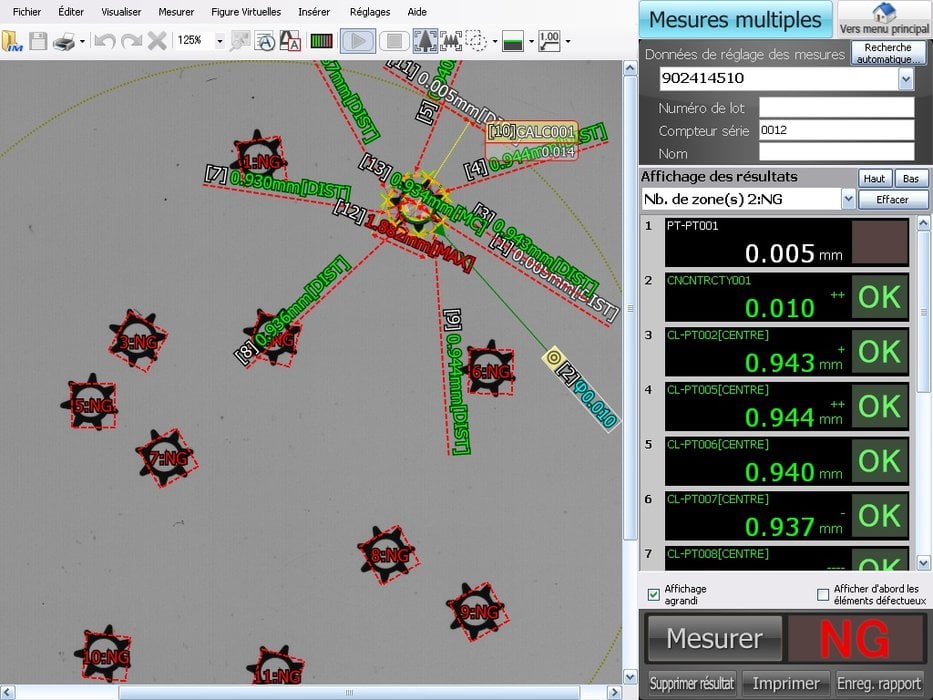

Correttore di ruote: ispezione della concentricità dei denti con il foro interno. Con un proiettore di profilo e una maschera, venivano ispezionate tre parti in tre minuti. Con la Serie IM, Timex può ispezionare (e registrare) oltre 10 parti simultaneamente nella stessa quantità di tempo.

Il contorno dello statore viene sovrapposto al file CAD. Con il vecchio metodo (maschera e proiettore), questo processo era lungo. Ora, è possibile ispezionare tre parti in meno di un minuto invece di cinque in cinque minuti. Il profilo permette inoltre al Reparto Ingegneria Meccanica di vedere dove le parti devono essere rilavorate. Il contorno rosso indica che lo statore è al limite della tolleranza in alcuni punti (zona blu).

Correttore di ruote: ispezione della concentricità dei denti con il foro interno. Con un proiettore di profilo e una maschera, venivano ispezionate tre parti in tre minuti. Con la Serie IM, Timex può ispezionare (e registrare) oltre 10 parti simultaneamente nella stessa quantità di tempo.

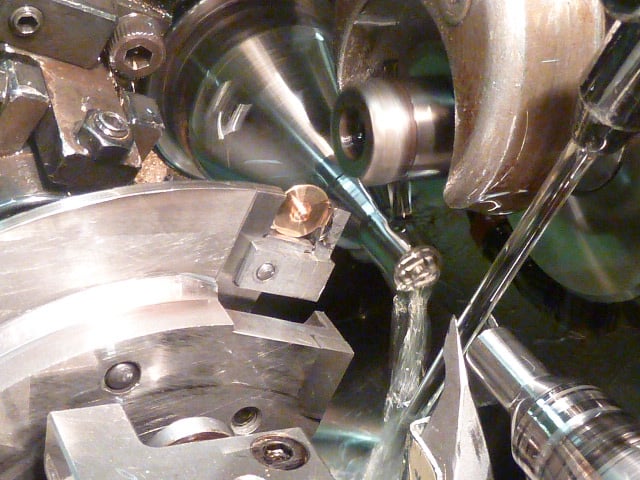

Ruote tagliate: ispezione della concentricità dei denti con il foro interno.

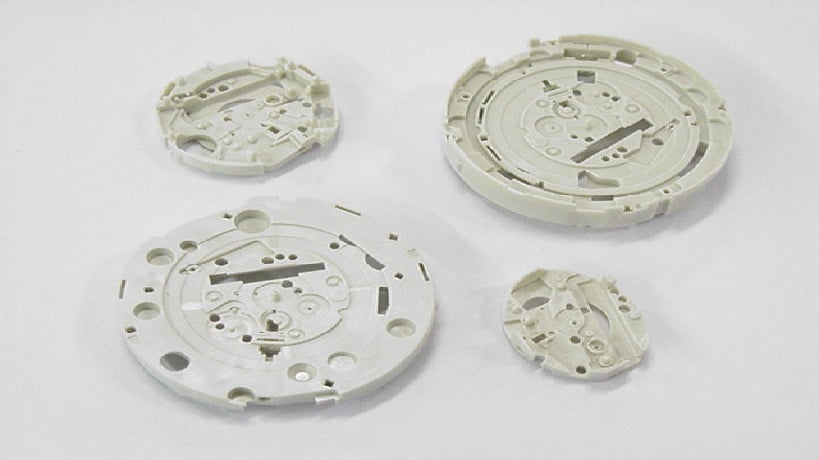

Ispezione delle distanze fra i centri dei fori interni di treni di ingranaggi su piastre di plastica. Sono necessari meno di tre minuti per ispezionare due parti.

Per maggiori informazioni:

www.keyence.it/IM

Richiedi maggiori informazioni…