www.industria-online.com

14

'21

Written on Modified on

CONDITION BASED MONITORING - MANUTENZIONE PREDITTIVA CON INVERTER DANFOSS

I dispositivi pronti per Industry 4.0 hanno spesso una intelligenza integrata e la possibilità di trasferire tutti i dati collezionati ad un dispositivo di livello gerarchico superiore.

I drives nelle applicazioni industry 4.0 sono la maggiore sorgente di informazioni in un processo produttivo e possono svolgere un ruolo importante nel rendere l’industria e i processi preparati alla digitalizzazione, in virtù del loro ruolo privilegiato. Il drive infatti è un vero e proprio sensore elettrico in grado di monitorare o dedurre grandezze fondamentali come corrente, tensione, coppia, velocità, potenza, ect.

Queste grandezze sono però rilevate real time e con tempi propri di un sistema di controllo motore. La quantità di dati che ne deriva è enorme e va filtrata in modo che siano fruibili e comprensibili.

Danfoss con la famiglia di drives VLT® ha spinto ulteriormente in avanti questa naturale predisposizione, facendo diventare il drive, oltre che un attuatore, un sensore anche più intelligente.

Questo è stato possibile con l’introduzione di una speciale funzionalità chiamata CBM (Condition Based Monitoring).

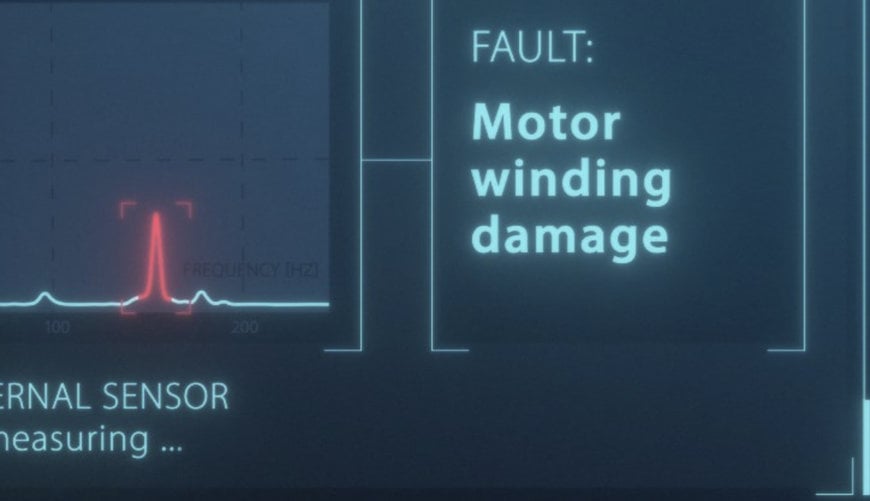

Si tratta di una intelligenza artificiale integrata nel drive basata su Machine Learning e Edge Computing che permette di monitorare e predire problematiche inerenti a:

Corto circuito sugli avvolgimenti statorici

- Monitoraggio delle vibrazioni sul motore elettrico

- Cambiamenti sulla curve di carico

Si tratta di una funzionalità disponibile per inverter VLT® AutomationDrive FC 302, VLT® HVAC 102, VLT® AQUA Drive FC 202.

Scatena il tuo drive come "sensore"

1. Monitorggio dell’isolamento sugli avvolgimenti statorici

Scatena il tuo drive come "sensore"

1. Monitorggio dell’isolamento sugli avvolgimenti statorici

- Tipicamente questa problematica non interviene improvvisamente ma si tratta di un deterioramento graduale che porta alla rottura definitiva nel corso del tempo.

- Ma il drive Danfoss VLT® con CBM è in grado di rilevare questo deterioramento dalla sola corrente e senza alcun sensore aggiuntivo, segnalandolo con un warning ben prima della rottura definitiva. Questo permette di programmare una sessione di manutenzione dedicata alla sostituzione del motore, evitando un buco di produzione causato da un arresto non previsto.

2. Monitoraggio della vibrazione

- CBM è in grado di monitorare le vibrazioni a cui è sottoposto il motore e da questo dedurre se si stiano lentamente manifestando fenomeni di degrado meccanico come disallineamenti, eccentricità, sbilanciamenti o risonanze. Per fare questo è necessario installare meccanicamente un sensore sul basamento su cui è montato il motore. L’algoritmo di monitoraggio è basato su una correlazione tra il segnale proveniente dal sensore e la velocità del motore.

3. Monitoraggio della curva di carico

- Questa funzionalità permette di capire se ci sono delle derive o variazioni delle condizioni meccaniche che anticipano problemtiche più serie.

- Per fare questo CBM ha bisogno di una fase di apprendimento in cui si fa lavorare il motore e il carico meccanico su tutto il range di velocità richiesto. Durante questa fase il drive avrà ricavato una ‘baseline’ di riferimento attorno alla quale (entro una certa tolleranza) si aspetta di trovare il carico.

- Questo monitoraggio è particolarmente utile su applicazioni come pompe e ventilatori permette di anticipare problematiche come usura, danni alla turbina, attriti o intasamento nei filtri o più in generale perdite nei sistemi di ventilazione.

4. Principio generale di funzionamento di CBM

Per tutte e tre le modalità di utilizzo di CBM è necessario passare da una fase di apprendimento dalla quale viene ricavata una baseline che caratterizza l’applicazione stessa. Poi vengono definite tre soglie di segnalazione corrispondenti a tre differenti reazioni:

Per tutte e tre le modalità di utilizzo di CBM è necessario passare da una fase di apprendimento dalla quale viene ricavata una baseline che caratterizza l’applicazione stessa. Poi vengono definite tre soglie di segnalazione corrispondenti a tre differenti reazioni:

- Warning 1 (colore giallo)

- Warning 2 (colore arancione)

- Alarm (colore rosso)

Il valore attuale viene continuamente confrontato con il corrispondente valore di baseline ricavato durante l’apprendimento.

5. Vantaggi di Condition Based Monitoring

5. Vantaggi di Condition Based Monitoring

- Vengono rilevati i problemi in anticipo rispetto alla rottura del sistema

- Riduce il tempo di fermo impianto

- Riduce le dimensioni degli stock

6. Condition based monitoring di Danfoss Drives offre un funzionamento senza problemi per il massimo tempo di attività e costi di installazione ridotti anche sui sistemi esistenti

- I drives intelligenti Danfoss monitorano le condizioni del sistema utilizzando dati reali acquisiti a tutte le velocità durante tutto il ciclo operativo, creando una baseline di prestazioni ottimali del drive, misurate localmente nell'applicazione.

- In caso di una deviazione significativa dalla baseline, il sistema avvisa l'utente, anticipando situazioni critiche che richiederebbero costosi interventi o costosi tempi di inattività non pianificati.

- Le attività di manutenzione possono quindi essere programmate e allinearsi ai servizi pianificati per ridurre i tempi di inattività.

- Puoi scegliere di archiviare i dati nel cloud o in locale nell'archivio dati locale.

Richiedi maggiori informazioni…