www.industria-online.com

20

'13

Written on Modified on

Kennametal lancia la linea UltraFlex per un’eccezionale resistenza all’usura su componenti critici e complessi

UltraFlex™, una nuova linea di trattamenti superficiali resistenti all’usura di Kennametal, porta le prestazioni antiusura più avanzate dell’industria su componenti con geometrie complesse nella power gen, nell’oil and gas e in molti altri settori. Combinando la competenza di Kennametal sui materiali a base di carburo di tungsteno con tecnologie basate su super leghe Stellite™ Kennametal, UltraFlex offre un rivestimento in bonding metallurgico, senza difetti, che assicura una vita di servizio più lunga e più prevedibile ai componenti critici negli ambienti più impegnativi.

La linea UltraFlex di Kennametal offre un’ampia gamma di soluzioni di materiali per esigenze di protezione contro l’usura abrasiva, erosiva, corrosiva e di saldatura per materiali base comprendenti leghe di carbonio e acciai, acciai inossidabili e leghe di cobalto e nichel. Grazie alla possibilità di customizzare lo spessore e di trattare geometrie complesse, la tecnologia proprietaria UltraFlex si traduce in una vita dei componenti nettamente estesa, in usura e manutenzione più prevedibili, in una produttività più elevata e in minori costi operativi.

Protezione delle geometrie che la saldatura non riesce a toccare

Le parti con geometrie complesse, diametri interni e altre caratteristiche al di fuori del campo visivo possono incontrare problemi di costanza con i processi di spruzzo termico o saldatura di riporto tradizionali. Al contrario, UltraFlex si adatta facilmente anche a forme intricate e piccoli diametri interni e raggiunge anche i punti remoti che sono fuori portata per altre tecnologie di trattamento superficiale.

Il trattamento superficiale UltraFlex può essere applicato a una gamma di spessori compresi approssimativamente da 0,254mm a 2,03mm (da 0,010” a 0,080”). In base all’applicazione, la superficie

liscia UltraFlex può essere utilizzata immediatamente dopo l’applicazione oppure essere lavorata con la finitura desiderata.

Benefici senza rivali del bonding metallurgico

I trattamenti superficiali con bonding meccanico potrebbero non sopportare ambienti impegnativi a causa di porosità e fessurazioni. Il processo proprietario UltraFlex applica il sistema antiusura direttamente al substrato mediante un bonding metallurgico, offrendo una superficie con spessore costante e diluizione minima.

Soluzioni per corrosione, abrasione ed erosione

La competenza di Kennametal nella scienza metallurgica e dei materiali ci permette di formulare, progettare e fornire una protezione superiore nell’intero spettro dell’usura corrosiva e abrasiva. Le formulazioni dei prodotti UltraFlex derivano da questa conoscenza ampia e approfondita della scienza dei materiali, dalle leghe a base di cobalto per la resistenza alla corrosione e dei materiali compositi al carburo per rallentare l’usura abrasiva e/o erosiva.

Per componenti come le valvole per servizio severo, la durezza a base di lega Stellite™ di UltraFlex assicura l’assenza di fessurazioni o di delaminazione della superficie che protegge il substrato.

Per componenti come le pompe di estrazione nelle unità di Cracking Catalitico a Fluido, le forti abrasione ed erosione possono distruggere i component in pochi mesi. E’ stato dimostrato che la soluzione Kennametal al carburo di tungsteno – applicata alla superficie bagnata del componente – ne ha migliorato la durata fino al quadruplo.

Giranti di pompe

Una raffineria della Costa del Golfo U.S.A. ha recentemente verificato un’usura interna accelerata delle pompe di petrolio, che richiedeva spesso la sostituzione dell’intera carcassa. Rispetto alle tipiche prestazioni delle pompe utilizzate nel settore, le lunghezze dei cicli erano più brevi di circa un mese e i costi

di manutenzione erano maggiori. L’applicazione richiedeva pompe in grado di sopportare polveri fini catalitiche significative.

La raffineria ha analizzato diversi prodotti resistenti all’usura per le sue pompe e ha scoperto che tutti erano limitati dalla natura delle rispettive tecnologie. I rivestimenti tramite processi di spruzzo termico o saldatura di riporto possono essere utilizzati nelle applicazioni dove il campo visivo non è interrotto, ma non per le piccole superfici interne. La raffineria ha inoltre scoperto che gli spruzzi termici soffrivano di difetti del bond meccanico e che vi era un’erosione preferenziale della matrice morbida fra le particelle dure nelle saldature di riporto. I rivestimenti a diffusione solida (boronizing) sono molto sottili e possono essere forati da grosse particelle abrasive.

Lavorando con Kennametal, la raffineria ha utilizzato un cladding in carburo di tungsteno brasato per infiltrazione e UltraFlex per rivestire l’interno delle giranti chiuse non raggiungibili con altri mezzi. L’azienda è stata particolarmente colpita dal vero bond metallurgico e dalla densa distribuzione uniforme delle

particelle di carburo di tungsteno su tutto il rivestimento, che hanno creato un’eccellente resistenza all’erosione e durezza in geometrie complesse.

Dopo 13 mesi di servizio, una pompa di petrolio trattata non manifestava segni significativi di erosione interna. Questa tecnologia è stata applicata anche alle basi di frazionatori di unità di cracking catalitico fluidizzate (FCCU) e ai servizi di reboiler dei debutanizzatori, fino ad ora senza alcun segno di vibrazioni

aumentate o perdite di prestazioni idrauliche.

Valvole per servizio severo

Le valvole moderne controllano flussi di ogni tipo, compresi: gas sottili, prodotti chimici altamente corrosivi, vapore surriscaldato, fanghiglie abrasive, gas tossici e materiali radioattivi. Le valvole possono sopportare temperature con un range che va dal sotto congelamento al metallo fuso e pressioni dal vuoto spinto a migliaia di chilogrammi per centimetro quadrato.

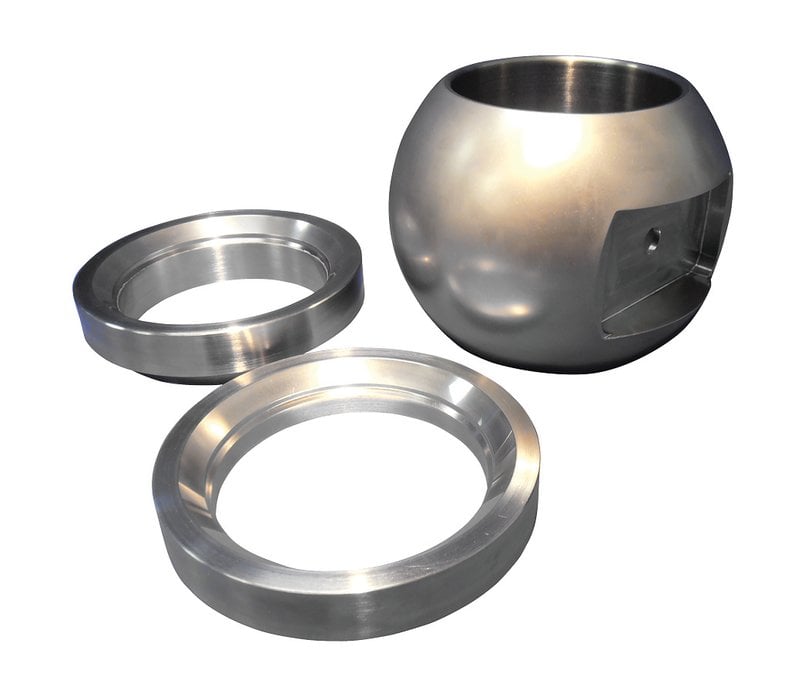

Le valvole a sfera con sede metallica per servizio severo usate nelle condizioni di servizio più impegnative sono fabbricate con leghe metalliche esotiche e richiedono rivestimenti per proteggere le superfici contro una combinazione di corrosione e usura.

I rivestimenti a spruzzo termico e saldatura di riporto Stellite sono largamente utilizzati per proteggere le sfere e le sedi. Tuttavia, poiché i clienti richiedono prestazioni aumentate per una vita più lunga dei componenti, sono necessarie nuove soluzioni di materiali. Kennametal ha sviluppato tecnologie di trattamento superficiale che fondono metallurgicamente composti metallici avanzati su sfere e sedi, traducendosi in un’eccezionale resistenza all’usura e alla corrosione in ambienti dove vengono trasportati prodotti chimici, spesso in combinazione con altissime temperature, o contenenti particolati erosivi. La tecnologia UltraFlex permette a Kennametal di selezionare il materiale di rivestimento più adatto per

resistere a condizioni specifiche, e di offrire ai clienti materiali ingegnerizzati oltre i rivestimenti standard.

Velan, uno dei maggiori produttori di valvole, ha recentemente adottato la tecnologia UltraFlex, applicandola

su valvole a sfera con sede metallica per servizio severo e risolvendo così i problemi di clienti nel settore

petrolchimico.

Prestazioni nel vostro ambiente più impegnativo

Sorgente di fiducia per le soluzioni più innovative, Kennametal offre produttività, affidabilità e vita di servizio estesa negli ambienti oil and gas, chimici e di generazione della potenza più impegnativi. Oltre a un ampio portafoglio di soluzioni antiusura applicate, Kennametal offre ai clienti competenza nella valutazione dell’usura, nella progettazione e ingegnerizzazione delle soluzioni, nella progettazione e ingegnerizzazione dei substrati e nella successiva rettifica per una maggiore precisione dimensionale.

Richiedi maggiori informazioni…