www.industria-online.com

28

'12

Written on Modified on

Dall’anello più debole alla Superstar della lavorazione

Perché il nuovo accoppiamento mandrino aumenta l’asportazione truciolo

Mark Huston, Vicepresidente, Global Engineered Solutions

Doug Ewald, Direttore, Global Product Management, Tooling Systems

Ruy de Frota de Souza, Manager, Global Tooling Systems, Product Engineering

Kennametal Inc., Latrobe, PA

La lavorazione di materiali difficili come il titanio è già un problema di per sé. La lavorazione di leghe dure e tenaci, a basse velocità e forze di taglio significative, unitamente all'obiettivo sfidante di raggiungere rendimenti produttivi sempre maggiori, portano a dover aumentare drasticamente i livelli di asportazione truciolo. I costruttori di macchine utensili hanno risposto con centri di fresatura e tornitura specializzati, caratterizzati da una maggiore rigidità e smorzamento sui mandrini e da strutture della macchina di considerevoli dimensioni, il tutto per ridurre le vibrazioni indesiderate che influiscono negativamente sulla qualità dei pezzi e la durata degli utensili. Benché questi progressi abbiano contribuito ad una maggiore produttività, il punto più debole è stato spesso l’accoppiamento stesso del mandrino.

Nella maggior parte dei casi, l’accoppiamento utensile-mandrino determina la quantità di materiale che è possibile asportare in una data operazione. Questo perché tale interfaccia deve sopportare carichi elevati pur mantenendo la sua rigidità, finché la flessione dell’utensile è troppo elevata o viene raggiunto l’inizio della vibrazione. Con i costanti progressi negli utensili da taglio e nei centri di lavoro, un accoppiamento del mandrino che utilizza nel modo migliore possibile la potenza disponibile è una considerazione importante da farsi fin dalle prime fasi della pianificazione della produzione.

Negli ultimi decenni sono stati sviluppati ed ottimizzati diversi tipi di accoppiamento del mandrino. Grazie a un buon rapporto costi/benefici, la conicità ISO 7/24 è diventata uno dei sistemi più diffusi sul mercato. Essa è stata un successo in molte applicazioni, ma i limiti di precisione e l’alta velocità ne impediscono l’ulteriore crescita.

L’avvento del contatto frontale ha rappresentato un passo fondamentale rispetto alla conicità 7/24 standard. La combinazione del contatto frontale con la conicità piena 7/24 offre una maggiore precisione nella direzione dell’asse Z, ma presenta anche alcuni svantaggi, in particolare la perdità di rigidità alle velocità più elevate o ad elevati carichi laterali. La maggior parte degli utensili sul mercato sono pieni e i mandrini hanno una forza di serraggio relativamente bassa. La rigidità dell’accoppiamento è limitata, perché è necessario tenere al minimo l’interferenza radiale. Le tolleranze richieste per raggiungere un contatto frontale consistente sono quindi molto strette, portando a elevati costi di produzione.

Nel 1985, Kennametal e Krupp WIDIA hanno iniziato un programma congiunto per sviluppare un sistema di cambio rapido universale, noto oggi come KMTM e recentemente standardizzato come ISO 26622. Nei primi anni ’90 il sistema HSK ha iniziato ad essere impiegato sulle macchine in Europa e successivamente è diventato DIN 69893, quindi ISO 12164.

L’utensileria a cambio rapido KMTM è composta da due componenti base: l’unità di serraggio e l’unità da taglio. L’unità di serraggio è montata sulla macchina utensile (una torretta o un blocco utensili per applicazioni statiche e un mandrino rotante per gestire le applicazioni rotanti) ed è l’innesto dell’unità da taglio/portautensile intercambiabile. Quando è necessario un cambio utensile, l’operatore deve semplicemente allentare il sistema di blocco, sostituire l’unità da taglio e ribloccarlo in posizione. Il fermo macchinà è una questione di secondi.

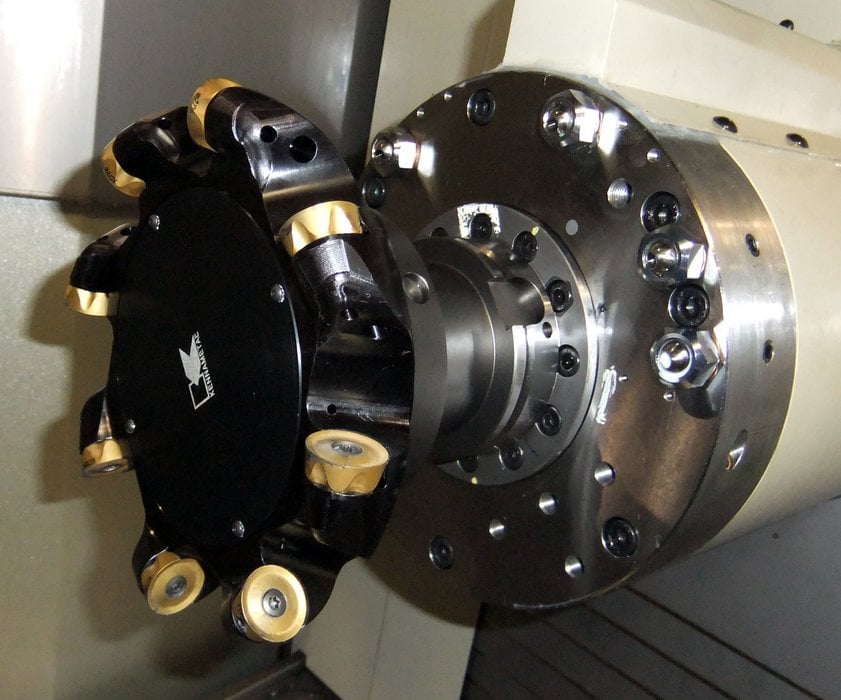

Il KM4XTM di Kennametal rappresenta l’ultima generazione di KM. Alcuni sistemi possono essere in grado di trasmettere una considerevole quantità di coppia, ma le forze di taglio generano anche momenti flettenti che superano i limiti dell’interfaccia prima di raggiungere i limiti di coppia. Combinando un’elevata forza di serraggio e livelli di interferenza ottimizzati, il KM4X offre un robusto accoppiamento, una rigidità estremamente elevata e la capacità di carico flettente per prestazioni notevolmente migliorate nella lavorazione di leghe ad alta resistenza ed altri materiali, permettendo livelli di asportazione truciolo estremamente elevati e un maggior numero di pezzi finiti al giorno.

Resistenza triplicata al momento flettente

L’accoppiamento del mandrino deve fornire capacità ai carichi di coppia e flessione compatibile con le specifiche della macchina utensile ed ai requisiti di maggiore produttività. Ciò diventa evidente nelle applicazioni di fresatura in contornatura o dal pieno, dove le lunghezze da filo cono sono tipicamente maggiori ed il fattore limitante è la capacità di reggere le forti spinte radiali sull’interfaccia del mandrino. Per esempio, un tagliente elicoidale indexabile con una sporgenza di 250mm (9,84 in.) dalla faccia del mandrino e un diametro di 80mm (3,15 in.) genera un momento flettente di 4620 Nm (3407,5 ft. lbs.) e un momento torcente minore di 900 Nm (663.8 ft. lbs.) quando asporta 360 cm3/min di Ti6Al4V corrispondente a Ap=63 mm e Ae=12,7 mm.

I parametri più critici dell’accoppiamento cono-faccia del mandrino sono la forza di serraggio e l’interferenza radiale. Ottimizzando la forza di serraggio e selezionando valori di interferenza appropriati è possibile migliorare ulteriormente la rigidità dell’accoppiamento.

Utilizzando un contatto a tre superfici per una maggiore stabilità ed ottimizzando la distribuzione della forza di serraggio e l’interferenza, la tecnologia del KM4XTM si traduce in una capacità triplicata di resistenza al momento flettente rispetto ad altri sistemi di utensili.

Ciò significa che:

-Le officine possono fare leva su macchine utensili ad alte prestazioni dotate di KM4X per incrementare le velocità e gli avanzamenti in applicazioni di lavorazione difficili, raggiungendo quindi il pieno potenziale di produttività dalla macchina utensile.

-Spesso, un accoppiamento KM4X più piccolo come il KM4X100 può fornire prestazioni di taglio uguali o migliori di un accoppiamento più grande.

-I sistemi KM4X possono essere applicati su centri di lavoro di tornitura multi-tasking e macchine a trasferta in modo manuale, semiautomatico o totalmente automatico.

Il KM4X, per progettazione, può essere utilizzato in un’ampia gamma di operazioni, dalla bassa velocità/coppia elevata all’alta velocità/bassa coppia, permettendo ai produttori di ottenere il massimo assoluto dalle loro apparecchiature di produzione.

La fresatura, foratura e tornitura di un’ampia gamma è diventata più produttiva!

Regole e raccomandazioni sono per loro natura generiche. Per specifici consigli riguardanti la lavorazione del titanio e maggiori informazioni sul KM4X, contattate Kennametal o visitate www.kennametal.com.

KM4X_with_cutter.jpeg: Combinando un’elevata forza di serraggio e livelli di interferenza ottimizzati, il KM4X offre un robusto accoppiamento, una rigidità estremamente elevata e la capacità di carico flettente per prestazioni notevolmente migliorate nella lavorazione di leghe ad alta resistenza ed altri materiali, permettendo livelli di asportazione truciolo estremamente elevati e un maggior numero di pezzi finiti al giorno.

KM4X_8.jpeg: Il sistema di accoppiamento mandrino KM4XTM di Kennametal ha una configurazione per carichi pesanti in grado di fornire elevate prestazioni in condizioni di elevata velocità e bassa coppia e bassa velocità e coppia elevata. Senza il KM4X, taglienti elicoidali come questo supererebbero i vincoli di momento flettente molto prima di raggiungere i limiti di coppia.

KM4X_9.jpeg: Il contatto su tre superfici e la forza di serraggio si combinano per livelli di interferenza superiori e una resistenza al momento flettente triplicata rispetto ad altri sistemi. Il cambio utensile è rapido e semplice, minimizzando il fermo macchina.

Richiedi maggiori informazioni…