www.industria-online.com

28

'11

Written on Modified on

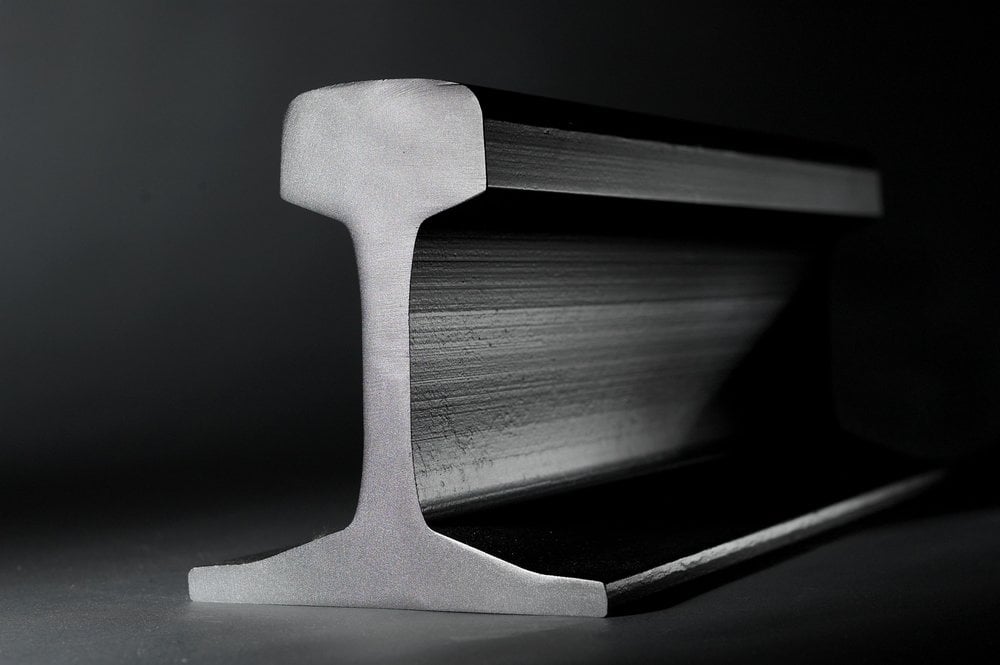

Tata Steel realizza un controllo dimensionale ad alta precisione delle sue rotaie

Tata Steel Rail France dedica una cura particolare al controllo della rettilinearità delle intestazioni delle rotaie al fine di fornire le rotaie più diritte possibili. Tata Steel Rail France ha quindi installato dei sistemi di controllo della rettilinearità delle intestazioni, che ha oggi aggiornato con la nuova generazione di sensori di spostamento laser e CCD Keyence, la Serie LK-G.

La procedura è la seguente. Un carrello si sposta sull’intestazione della rotaia per una lunghezza di 3,2 m. Il carrello, dotato di due sensori di triangolazione LK-G, viaggia alla velocità di 3 m al secondo. Gli LK-G forniscono quindi un profilo 2D della superficie con una velocità di campionamento di 10.000 punti al secondo. Se la rotaia non è conforme, essa viene trasferita ad una pressa per la rettifica fino ad ottenere la tolleranza desiderata. La misura è estremamente rapida e la precisione di misura ottenuta è all’incirca dell’ordine di qualche centesimo di millimetro.

“Abbiamo cercato un’alternativa a Keyence con la quale lavoriamo da diversi anni, ma non abbiamo trovato alcun sistema paragonabile”, spiega Michel André, Responsabile Automazione presso Tata Steel Rail France, a Hayange.

“La superficie delle rotaie è fra le più complesse da misurare. Essa è infatti nota per disturbare le misure. Da una parte, le superfici sono riflettenti e, dall’altra parte, esse possono essere ricoperte in alcuni punti da ossido di ferro che, al contrario, è opaco. Di conseguenza, un sensore avrà la tendenza a fornire un numero eccessivo di misure anomale, impedendo il controllo della rettilinearità”, spiega Eric Perruzza, Responsabile Informatico.

“Abbiamo ideato un sistema informatico che permette di archiviare e rielaborare le misure. Possiamo quindi stimare con precisione la ripetibilità. Con Keyence, raggiungiamo un tasso soddisfacente di misure conformi, ben superiore a quello proposto dalla concorrenza”.

Anche il supporto all´integrazione è stato essenziale: “Questo tipo di sistema resta difficile da mettere in opera in queste condizioni. Keyence è stata la sola azienda in grado di fornirci delle risposte tecniche in modo reattivo”.

I sensori laser devono effettivamente potersi adattare a requisiti elevati. Devono potersi adattare alla superficie lucida delle rotaie, eseguire le misure molto rapidamente per adattarsi ai ritmi di produzione e, infine, resistere a condizioni di esercizio severe.

Per garantire la ripetibilità delle misure, Keyence ha sviluppato diversi algoritmi che assicurano la stabilità della misura. La funzione ABLE esegue un rilevamento dello stato superficiale per mantenere l'intensità luminosa del laser al livello ottimale. La tecnologia ABLE II rileva la superficie del target e regola l'intensità della sorgente laser al livello migliore. Essa ottimizza in modo intelligente le capacità dell’RS-CMOS bilanciando i tre parametri che sono la durata di emissione laser, la potenza del laser e il guadagno. Questo nuovo motore offre inoltre una funzione di inseguimento ad alta velocità otto volte più rapida dei modelli tradizionali. Sono possibili misure precise anche quando lo stato superficiale del target varia fortemente, come nel caso dell´acciaio. A completamento, l´algoritmo MRC elimina i riflessi multipli di una superficie metallica. Quando riflessi multipli generano 2 o più picchi, l'algoritmo confronta le forme d'onda con quelle della luce ricevuta più di recente e determina quella più simile alla ‘forma d'onda corretta’.

Questa serie di sensori offre quanto vi è di meglio per le misure laser senza contatto: una velocità di campionamento fino a 50 kHz, una precisione del +/- 0.02% e una risoluzione di 0,01 µm. L’Li-CCD (il CCD linearizzato sviluppato da Keyence) offre un campionamento 25 volte più rapido dei modelli classici. Un processore di forme d'onda speciale (processore di segnali digitali) effettua l’elaborazione digitale ad alta velocità del segnale CCD e genera molto rapidamente misure ultraprecise. L’Li-CCD fornisce in uscita la luce che è stata riflessa da ogni pixel, permettendo una migliore precisione e una riduzione degli effetti dei bordi. Il processore, integrato nella testina sensore, digitalizza tutti i segnali inviati al controllore, riducendo fortemente il rumore. Un corpo stampato, di elevatissima rigidità, permette di ridurre gli scarti dovuti alle variazioni di temperatura, mentre il rumore è ridotto grazie all’Li-CCD dieci volte più sensibile di un modello classico. La concezione originale di questo sensore ha permesso di ottenere una precisione 20 volte migliore di quella dei modelli classici. Infine, il sensore LK-G è robusto, cosa essenziale in questo ambito di utilizzazione. IP67, resiste a shock e a temperature elevate. Le testine sensore sono situate a 50 millimetri dal target, una distanza importante per questo tipo di sensore.

Richiedi maggiori informazioni…