www.industria-online.com

12

'18

Written on Modified on

KBH10: La sfida della tornitura dei metalli duri

Perché più durezza non deve voler dire più impegnativo.

KBH10 è un grado per tornitura in PcBN senza rivestimento che offre un'eccezionale resistenza all'usura e che richiede forze di taglio molto basse. Di conseguenza, molti clienti godono ora di una doppia durata dell'utensile insieme a una migliore qualità dei pezzi.

La tornitura dei metalli duri è stata utilizzata per decenni per ottimizzare e in molti casi eliminare le operazioni di rettifica cilindrica. È veloce, precisa e grazie a fornitori di utensili come Kennametal è disponibile un vasto assortimento di utensili da taglio affidabili e convenienti per lavorare anche gli acciai temprati più impegnativi, le superleghe e le ghise dure. Poiché l'industria aerospaziale, automobilistica, della produzione di energia ed altre tipologie continuano a sviluppare metalli ancora più robusti, i produttori di utensili da taglio devono anch'essi evolversi con utensili ad alte prestazioni per gestire questi materiali.

La tornitura dei metalli duri è stata utilizzata per decenni per ottimizzare e in molti casi eliminare le operazioni di rettifica cilindrica. È veloce, precisa e grazie a fornitori di utensili come Kennametal è disponibile un vasto assortimento di utensili da taglio affidabili e convenienti per lavorare anche gli acciai temprati più impegnativi, le superleghe e le ghise dure. Poiché l'industria aerospaziale, automobilistica, della produzione di energia ed altre tipologie continuano a sviluppare metalli ancora più robusti, i produttori di utensili da taglio devono anch'essi evolversi con utensili ad alte prestazioni per gestire questi materiali.

Il meglio del settore

Con l'introduzione del KBH10, una nuova generazione di nitruro di boro cubico policristallino (PcBN) per la tornitura di metalli duri, Kennametal Inc. è riuscita a trovare una soluzione per affrontare le sfide oggi poste da un mercato sempre più esigente. Helmut Gremer, ingegnere senior responsabile globale delle tecnologie di lavorazione, spiega che il nuovo inserto ha proprietà complementari rispetto a quelle degli attuali inserti KBH20 e KB5630 in PcBN di Kennametal, garantendo l'estrema resistenza all'usura necessaria per tornire con successo metalli temprati fino a 65 HRC, specialmente quando sono richieste finiture superficiali molto lisce.

»Abbiamo notato che molti produttori stanno riducendo le tolleranze consentite su cuscinetti, anelli e pistoni, mozzi per ingranaggi e così via», afferma. »Ad esempio, le tolleranze dimensionali di < 4 μm o meno sono sempre più comuni, così come lo sono i requisiti di rugosità migliori di Ra < 0,4 μm. Questo nuovo livello di qualità colma il divario per questi e altri clienti che necessitano di utensili di durata superiore per la finitura di tali parti.»

In un caso, un noto produttore automobilistico ha più che raddoppiato la durata dell'utensile, portandone l’utilizzo da 150 pezzi per tagliente a 350 pezzi, in un'operazione di sfacciatura interna su un mozzo portante in lega d'acciaio 5115 con diametro di 140 mm (5,5 pollici) precedentemente trattato termicamente a 62 HRC. E un produttore di semiassi ha ottenuto risultati simili, aumentando la durata dell'utensile da 250 a 450 pezzi per tagliente nella lavorazione di acciaio 58 HRC UC1 (simile a S53) su torni verticali, mantenendo costantemente una finitura superficiale di 6 Rz.

Quando il gioco si fa duro

In ogni caso sono state utilizzate velocità di taglio di 180 m/min (590 sfm), con profondità di taglio di circa 0,15 mm (0,006 pollici) e velocità di avanzamento da 0,22 a 0,32 mm per giro (0,0087 a 0,013 ipr). Inoltre, in ciascun caso, il cliente ha risparmiato migliaia di dollari all'anno in costi per inserti rispetto alla sua soluzione precedente, riducendo al contempo i tempi di inattività dovuti al cambio degli utensili.

Il substrato del KBH10 è completamente nuovo. La sua composizione in PcBN è progettata per velocità di taglio fino al 20 percento più elevate, fornendo al contempo una durata dell'utensile equivalente o in alcuni casi molto maggiore. Gli ingegneri Kennametal sono stati in grado di ottenere di frequente rugosità superficiali Ra 0,2 e Rz 1, mantenendo costantemente il profilo e le tolleranze dimensionali delineate in precedenza. Poiché il KBH10 è disponibile in diverse geometrie e preparazioni tagliente, esso sta rapidamente diventando il grado ideale per un'ampia gamma di produttori e applicazioni di tornitura.

»Il grado KBH10 è ideale per le operazioni di finitura di precisione ed è abbastanza resistente per gestire brevi interruzioni od operazioni di taglio con profondità variabili», afferma Gremer. »E poiché la pressione di taglio e quindi il calore si riducono, anche l'usura del petto e del fianco viene ridotta, prolungando la durata dell'utensile. Si ottiene anche una minore comparsa dello strato bianco che affligge molte operazioni di lavorazione di parti rigide.»

Quest'ultima caratteristica è stata ottenuta tramite l'esclusiva attività di preparazione dei taglienti degli inserti in KBH10. Anziché la classica onatura applicata praticamente a tutti gli utensili da taglio in PcBN, Kennametal ha sviluppato una forma speciale che è più affilata e più spogliata rispetto alle soluzioni concorrenti, ma ancora abbastanza resistente da sopportare i rigori della tornitura di metalli duri.

»Cinque anni fa, nessuno era in grado di creare taglienti come questo, per non parlare di verificarne le misure», spiega Gremer. »Tuttavia, grazie ad alcuni recenti progressi nella tecnologia delle macchine utensili e nella metrologia possiamo produrre in modo costante questa forma onata, che riduce le forze di taglio passive fino al 40 percento. Insieme al substrato più duro del KBH10, anch'essa una novità, abbiamo realizzato un inserto che raggiunge un equilibrio perfetto tra resistenza all'usura, durezza e affilatezza.»

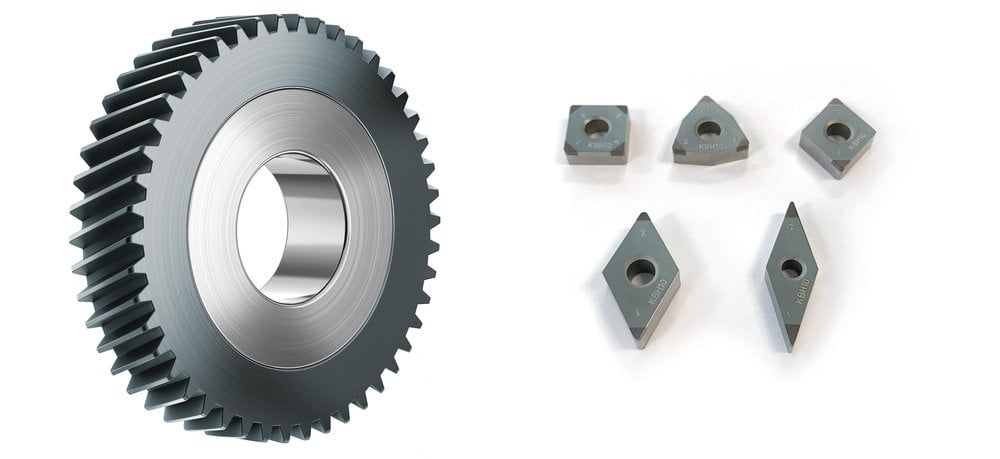

L'ultima soluzione per la tornitura di metalli duri di Kennametal, gli inserti in KBH10, hanno un´esclusiva preparazione della forma del tagliente che resiste alla craterizzazione e all’usura del fianco riducendo le vibrazioni, anche nei tagli interrotti.

Un´applicazione classica nella tornitura dei metalli duri. È disponibile un'ampia gamma di forme, dimensioni e geometrie di inserti.

Richiedi maggiori informazioni…