www.industria-online.com

22

'25

Written on Modified on

BMW integra il riciclo nella stampa 3D per sostenibilità

BMW utilizza polvere di scarto e parti usate per creare un nuovo materiale 3D, distribuito con parametri ottimizzati tramite l’Additive Manufacturing Campus.

www.bmw.com

Il BMW Group utilizza filamento e granuli derivati dalla polvere di scarto della stampa 3D e dalle parti usate per produrre nuovi componenti attraverso la tecnologia di stampa 3D. La polvere di scarto, generata ogni anno dalla produzione di migliaia di componenti e in precedenza destinata allo smaltimento insieme alle parti usate triturate, viene ora trasformata in filamento riciclato. Il filamento, arrotolato su bobine come un comune filo, può essere utilizzato per stampare nuovi articoli, come dispositivi ausiliari e attrezzi per la produzione. Questo filamento viene impiegato nell’Additive Manufacturing Campus di Oberschleißheim, così come in vari siti della rete produttiva globale del BMW Group. Oltre al filamento riciclato utilizzato per il processo Fused Filament Fabrication (FFF), il Campus fornisce anche i granuli riciclati per la tecnologia Fused Granulate Fabrication (FGF), consentendo così la produzione di grandi strumenti.

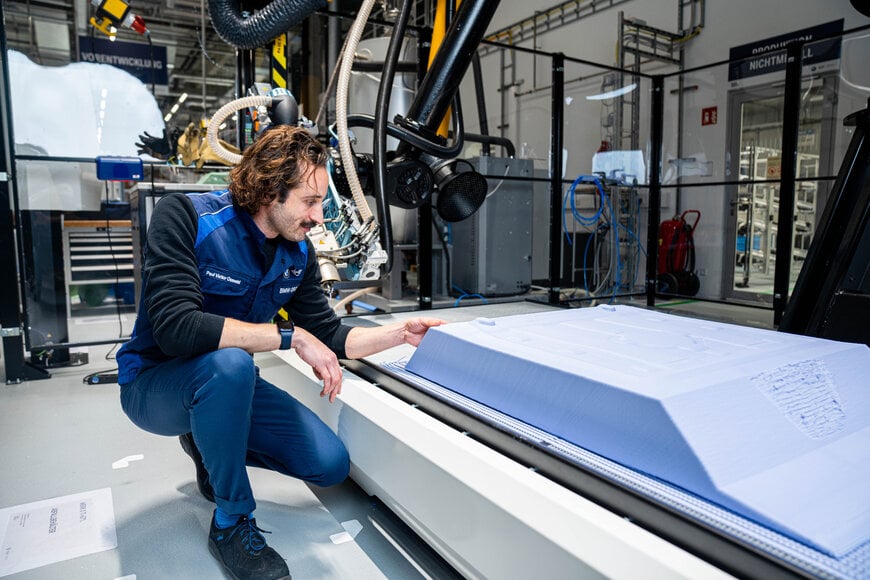

“Sono stato coinvolto in questo progetto fin dall’inizio e sono entusiasta di vedere quanto siamo riusciti a fare – dalle nostre idee iniziali e i tentativi a livello di startup, fino ad arrivare oggi alla produzione di grandi quantità di componenti altamente resistenti a partire da filamento riciclato, in qualsiasi sito produttivo del BMW Group. È davvero stimolante sviluppare e testare continuamente nuovi processi. L’uso della polvere di scarto e di componenti di stampa 3D scartati è un elemento fondamentale di un’economia circolare funzionale ed efficiente,” afferma Paul Victor Osswald, project manager per il Predevelopment Non-Metals, che segue questo sviluppo sin dal 2018.

I primi passi nel 2018 con l’innovativo progetto “bottleUP”

Nel 2018 sono state poste le fondamenta per l'attuale ciclo di stampa 3D del BMW Group. Nell'ambito del programma BMW Start-up Accelerator, è stato avviato il rivoluzionario progetto “bottleUP”, che aveva l’obiettivo di recuperare materiale per la stampa 3D da bottiglie PET riciclate, destinate a vari utilizzi. Solo un anno dopo, venivano utilizzati i primi scarti industriali per produrre filamento riciclato su base pilota. Nel 2021, il team di Osswald è riuscito a stampare con successo i primi supporti e dispositivi ausiliari per la produzione impiegando il proprio filamento. Oggi, diversi siti della rete produttiva globale del BMW Group sono riforniti di componenti stampati in 3D provenienti dall’Additive Manufacturing Campus di Oberschleißheim, dove l'azienda ha consolidato sotto lo stesso tetto le attività di produzione, ricerca e formazione sulla stampa additiva. Ogni anno, fino a 12 tonnellate di polveri di scarto vengono riciclate in filamento e granuli, pronti per essere utilizzati nuovamente per la produzione di dispositivi ausiliari negli impianti e nei progetti di pre-sviluppo presso il Campus. L’uso di questi componenti consente di ridurre i costi, migliorare l’efficienza dei processi e la qualità del prodotto e di ottimizzare l'ergonomia per i dipendenti nelle fabbriche.

L'Additive Manufacturing Campus supporta i siti di produzione con un pacchetto completo che include filamento riciclato, parametri di stampa e competenze avanzate

Nell’ambito del concetto di centro di competenza del BMW Group, l’Additive Manufacturing Campus favorisce l’adozione continua del filamento riciclato sviluppato in-house. Tale iniziativa consente ai siti produttivi di beneficiare della condivisione di competenze e di soluzioni integrate. In collaborazione con strutture consolidate e specializzate nella stampa 3D all’interno degli impianti produttivi del BMW Group, vengono testate le stampanti 3D più idonee e vengono sviluppati e convalidati i parametri di stampa ottimizzati per il filamento riciclato, adatti ai modelli in produzione. Questo pacchetto – che include le raccomandazioni per le stampanti, il filamento riciclato e i parametri di stampa convalidati – viene reso disponibile agli altri impianti, garantendo in questo modo che i siti siano abilitati in maniera efficiente e possano ottenere rapidamente risultati di stampa di alta qualità in loco. Inoltre, il Campus fornisce un ulteriore supporto, sviluppando il know-how all’interno degli impianti attraverso opportunità di formazione e di sviluppo delle competenze. Tra queste, si annoverano corsi di base sulla stampa 3D, formazione avanzata sul design per la produzione additiva e delle sessioni focalizzate sull'integrazione della stampa 3D nel contesto produttivo. Tra i vari siti si è sviluppata una rete forte e in costante evoluzione che beneficia della condivisione delle conoscenze e del supporto reciproco. Il prossimo impianto di stampa 3D, attualmente in costruzione presso lo stabilimento di Debrecen in Ungheria, trarrà vantaggio dall'esperienza maturata dalla rete e supporterà il nuovo impianto produttivo per la Neue Klasse in futuro.

Stampa 3D nei siti produttivi del BMW Group: un motore comprovato di innovazione e successo

L'installazione e il funzionamento delle stampanti 3D all’interno della rete produttiva del BMW Group garantiranno un’implementazione efficace e un continuo sviluppo della tecnologia di stampa 3D. Grazie ai tempi rapidi di risposta in loco, i componenti possono essere disponibili in pochi giorni, o addirittura in poche ore in alcuni casi. Questo consente cicli di iterazione brevi e ottimizzazioni tempestive, contribuendo a prevenire i fermi delle linee di montaggio. La flessibilità e la libertà progettuale offerte dalla stampa 3D stimolano idee creative e soluzioni innovative che possono essere sviluppate e implementate direttamente dai dipendenti sul campo. La stretta collaborazione tra le strutture di stampa 3D negli impianti e l'Additive Manufacturing Campus favorisce un costante progresso della stampa 3D, portando regolarmente a nuove applicazioni e ottimizzazioni all'interno del sistema produttivo del BMW Group.

Componenti stampati per applicazioni diversificate

L’utilizzo della stampa 3D all’interno degli impianti produttivi del BMW Group è in continua espansione. Ogni impianto del BMW Group è dotato oggi di una stampante 3D, che permette la produzione locale di diverse centinaia di migliaia di componenti ogni anno. Le aree di applicazione sono piuttosto variegate, spaziando da soluzioni ergonomiche e di sicurezza sul lavoro per i dipendenti, a protezioni contro i graffi, dispositivi di montaggio e attrezzature di produzione speciali, fino a misuratori, modelli, strumenti speciali e sistemi di organizzazione degli strumenti. Grazie alla stampa 3D, è possibile realizzare cavità per stampi, supporti per il pre-assemblaggio e persino intere pinze.

Una vasta gamma di componenti viene ora stampata con filamento riciclato

Ad esempio, presso l'impianto del BMW Group di Monaco, un componente specifico usato nell'unione tra il telaio e la carrozzeria viene ora stampato in 3D. Tale componente fissa temporaneamente la barra dello sterzo in una posizione definita, consentendo di farla passare attraverso l'apertura nel telaio senza rischi di collisione. Il componente riutilizzabile viene installato nel veicolo poco prima dell'unione e poi rimosso successivamente.

Presso l'impianto di BMW Motorrad di Berlino, vengono usati piedistalli stampati in 3D per applicare le decorazioni sui pannelli di rifinitura delle moto. Questi piedistalli, progettati su misura per adattarsi perfettamente ai componenti del pannello, sono dotati anche di meccanismi di bloccaggio che assicurano che i componenti rimangano saldamente in posizione, evitando che scivolino durante l’applicazione delle decorazioni.

Le soluzioni volte ad ottimizzare le attività vengono sviluppate spesso in risposta ad alcune esigenze immediate riscontrate sul posto di lavoro. Ad esempio, i dipendenti presso l'impianto BMW Group di Dingolfing hanno ideato e sviluppato i propri dispositivi di montaggio per evitare la perdita delle viti durante l’assemblaggio nei veicoli. Grazie alla stampa 3D, è stato sviluppato un supporto per il fissaggio magnetico delle viti su vari avvitatori cordless, che consente di trasportare le viti in modo sicuro ed efficiente.

www.bmwgroup.com

Richiedi maggiori informazioni…