www.industria-online.com

09

'20

Written on Modified on

SEEPEX Smart Air Injection fornisce ai birrifici un nuovo sistema di movimentazione con aria compressa dosata con precisione

La forza di una pilsner

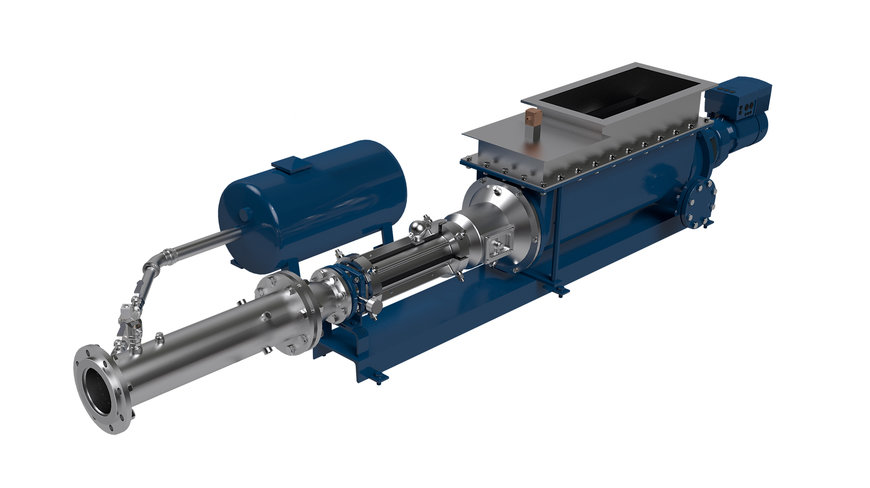

"Nella birra c'è la forza", soprattutto quando SEEPEX pompa le trebbie di cereali esausti, rendendo i processi di produzione dei birrifici notevolmente più efficienti dal punto di vista energetico. Dalla Renania Settentrionale-Vestfalia [Germania], lo specialista delle pompe monovite (pompe a cavità progressiva) ha brevettato il sistema Smart Air Injection (SAI, iniezione di aria intelligente) per trasportare i residui esausti della fermentazione alcolica di malto e luppolo utilizzando molta meno aria compressa rispetto ai processi tradizionali. Il sistema SEEPEX utilizza brevi impulsi di aria compressa per trasferire le trebbie di cereali esausti in un silo o in un serbatoio di stoccaggio. SAI consuma l'80% di energia in meno rispetto ai sistemi di aria compressa di uso comune che necessitano di una fornitura di aria continua.

Una pallottola d'argento

La birra sta vivendo un momento di crisi. I birrifici in Germania e nel resto d’Europa stanno attraversando un periodo in cui vanno di moda birra artigianale, miscele eleganti e nuovi marchi, ma il consumo complessivo di birra è in continua diminuzione. Il consumo pro capite in Germania era al massimo storico di 150,7 litri nel 1976, mentre nel 2018 era di soli 102 litri. In questo periodo, le grandi aziende in particolare, devono ottimizzare i loro impianti di produzione. Fortunatamente, ora ci sono nuove ricette per produrre birra a costi inferiori. Due anni fa, SEEPEX ha installato il suo sistema SAI in un primo impianto pilota ─ uno stabilimento di birra presso Monaco ─ al fine di analizzare il potenziale di risparmio rispetto ai metodi tradizionali.

La tecnica Smart Air Injection è utilizzata con successo in altre applicazioni e considerata una soluzione innovativa dal punto di vista ambientale. Il sistema trasporta in modo affidabile prodotti altamente viscosi con un contenuto medio-alto di solidi su distanze lunghe fino a un chilometro. Esso combina una pompa a cavità progressiva con un sistema di trasporto pneumatico. SAI elimina i blocchi che spesso si verificano nei convogliatori pneumatici grazie a un pompaggio a bassa pressione. Questo sistema altamente flessibile gestisce senza problemi materiali con un contenuto di umidità variabile dal 60 all'85%, senza compromettere l'efficienza. Il tempo ridotto per rimuovere i cereali esausti aumenta l'efficienza del processo e accelera i tempi di produzione. Il sistema può anche essere facilmente integrato nei sistemi di automazione e controllo esistenti. SAI è una soluzione perfetta per i birrifici perché la rimozione dei cereali esausti granulari è una parte essenziale ma anche lunga e costosa nel processo di produzione.

Un dosaggio preciso dell'aria iniettata riduce i costi operativi

I cereali esausti sono ricchi di ingredienti: proteine, maltosio, oligoelementi, enzimi, vitamine e fibre alimentari. In Europa, vengono prodotte ogni anno circa 400.000 tonnellate di cereali esausti. Al termine del processo di vagliatura, i convogliatori pneumatici presenti nel birrificio trasportano i cereali esausti in serbatoi di stoccaggio e silos che spesso si trovano a diverse centinaia di metri di distanza. Il malto esausto ha molte altre applicazioni utili: nell'alimentazione animale, come additivo dei prodotti da forno, cotto nel pane di trebbie (utilizzato sin dai tempi del medioevo), per la produzione di energia negli impianti di biogas e per la produzione di biocarburanti.

I sistemi di trasporto pneumatici tradizionali, che necessitano di una fornitura continua di aria compressa, gestiscono normalmente i cereali esausti umidi. Le grandi aziende producono fino a 150 tonnellate di materiale e consumano fino a 400 kWh di aria compressa. Grazie a SAI, nello stabilimento pilota a Monaco di Baviera, il Dott. Ing. Stephan Mottyll, product manager di SEEPEX, è riuscito ad ottenere consumi molto più contenuti rispetto al sistema tradizionale. I risultati del progetto pilota: "Brevi impulsi d'aria compressa a intervalli più ampi trasmettono con facilità le trebbie di cereali esausti. Rispetto al vecchio sistema a tubi pneumatici, il consumo di aria compressa diminuisce anche dell'80%. I tempi di produzione della birra si possono inoltre ridurre del 50%, aumentando l'efficienza del processo. Lunghi intervalli fino a 5 minuti, in cui solo la pompa lavora monovite lavora, seguiti da impulsi controllati di aria compressa, portano ad un significativo risparmio per il cliente in termini di consumo totale di aria e di energia."

I dati finali: "L'analisi evidenzia un risparmio sui costi operativi, ossia sui costi energetici di aria compressa, di circa 11.000 euro all'anno, rispetto al sistema originariamente installato. Ciò è dovuto al consumo di aria drasticamente ridotto dell'80% e a un conseguente risparmio energetico di circa il 75%. L'estrema differenza nel consumo di aria è dovuta al diverso tipo di trasporto pneumatico: fornitura continua di aria compressa rispetto a un trasporto discontinuo di aria compressa di grandi quantità di trebbie di cereali esauriti (SAI)", afferma Mottyll.

Questa tecnologia proveniente dall'area metropolitana tedesca della Ruhr, dove il pilsner scorre da sempre come l'acqua, può essere sfruttata dai grandi produttori di birra.

Efficienza nella movimentazione di trebbie

Il birrificio di Monaco ha variato la lunghezza delle trebbie, convogliato pneumaticamente tramite aria compressa, al fine di trovare il punto di funzionamento ottimale. Conclusione: "Più lunghe sono le trebbie, minore è l'aria che serve al sistema e quindi minore è il volume totale di aria consumata. L'affidabilità operativa non è un problema, poiché sono comunque disponibili riserve di pressione. Il punto di funzionamento ottimale per quanto riguarda affidabilità ed efficienza è una lunghezza delle trebbie di diverse decine di metri, che corrisponde ad un consumo medio di aria di soli ~18 Nm3/h. L'aria compressa viene iniettata ogni 3:45 minuti, sia per ridurne il consumo ma anche per svuotare completamente la linea. Trebbie troppo corte di pochi metri creano una bassa pressione di linea e una maggiore frequenza di iniezione dell'aria, il che ovviamente riduce l'efficienza", è quanto afferma Mottyll. L'allungamento della trebbie aiuta a ridurre gradualmente il consumo medio di aria a circa 18 Nm3/h. Il volume di aria corrisponde quasi al volume del tubo ed è quindi necessaria pochissima sovrapressione per spingere le trebbie lunghe 20 m in direzione del silo.

Secondo Mottyll, la regolazione del flusso di iniezione dell'aria dalla valvola manuale può inoltre contribuire a ottimizzare le proprietà del flusso pneumatico, poiché il movimento delle trebbie diventa più fluido e le forze impulsive possono essere ridotte. È inoltre possibile determinare più facilmente il consumo ottimale di aria (Nm3 a iniezione).

Richiedi maggiori informazioni…