www.industria-online.com

03

'13

Written on Modified on

L’unica birreria privata in Italia realizza la sala cottura più moderna d’Europa: NORD DRIVESYSTEMS fornisce potenti azionamenti

Nel corso di 40 anni di funzionamento continuo nelle 24 ore, i serbatoi e i tini della vecchia sala cottura della birreria Forst, produttrice di birre speciali, hanno prodotto 25 milioni di ettolitri di birra. Recentemente, dati i progressi della tecnologia birraria, soprattutto per quanto riguarda gli aspetti energetici, la direzione ha deciso di costruire una sala cottura completamente nuova che fosse in grado di operare con elevata efficienza, rispondesse ai requisiti di sicurezza più recenti e producesse le minime emissioni possibili. La birreria di Algund, Alto Adige, ha incaricato primarie aziende tedesche di costruire cinque grandi tini, completi di tecnologia birraria e sistemi di tubazioni, un’alimentazione idrica di nuova progettazione, un impianto di malteria con dodici silos e tre tini di stoccaggio separati. NORD DRIVESYSTEMS ha realizzato su misura tutte le unità di azionamento necessarie.

Con una tradizione di 156 anni, Forst è un nome molto noto nell’industria birraria italiana. La nuova malteria è situata sul perimetro degli ampi edifici nei quali ha sede la birreria e può essere vista facilmente dalla strada che le scorre accanto. E’ una caratteristica del territorio, con la sua distintiva facciata a vetri di 4.800 m2. Qui possono essere prodotte fino a dodici cotture al giorno, ciascuna con un volume di 630 ettolitri. La capacità di produzione annuale è pari a 900.000 hl.

Passaggio senza problemi nei nuovi impianti

Gli ingegneri e i tecnici hanno avuto a disposizione solo 16 mesi per costruire i componenti principali partendo da zero. “I tempi stretti hanno rappresentato il problema più grosso, con un impianto così complesso e tecnicamente sofisticato”, afferma Werner Würth, Ingegnere di Sviluppo presso Ziemann International GmbH. Al contractor generale, specializzato nell’industria birraria, è stata assegnata la responsabilità di pianificazione e costruzione della sala cottura. I cinque serbatoio e i macchinari della sala cottura sono stati fabbricati nello stabilimento Ziemann di Bürgstadt/Main, dal quale hanno percorso 550 km su camion, fino all’Alto Adige. Durante la costruzione, l’attuale processo di cottura ha dovuto proseguire normalmente. Anche il passaggio nel nuovo impianto è dovuto avvenire senza alcuna interruzione alla produzione.

Ogni azionamento è stato costruito su misura per il proprio compito

NORD DRIVESYSTEMS ha assemblato i motoriduttori per tutte le autoclavi in base agli specifici requisiti delle varie applicazioni, dal mulino di macinatura, che macina delicatamente il malto all’inizio del processo di cottura, al convogliatore a vite che rimuove il grano esaurito. Nella prima fase del processo, il malto viene miscelato nei tini di miscela con acqua sorgente proveniente dalle vicine montagne. La miscela viene quindi riscaldata a varie temperature per mezzo di superfici conduttrici ottimizzate termicamente poste alla base e lungo i telai del tino di miscela. Un motoriduttore NORD ad assi ortogonali, dotato di sensore di temperatura, aziona l’agitatore all’interno dell’autoclave. Successivamente, il liquido è pompato nel tino di filtrazione.

Regolazione dolce della velocità di filtrazione

Con un diametro di 8,6 m e un peso prossimo a 21,5 t, il tino di filtrazione è il cuore della sala cottura. Le parti liquide e solide della miscela vengono separate con un processo totalmente automatizzato. Poiché il grano esaurito si deposita sul fondo del tino, esso forma uno strato filtrante naturale. Una speciale rastrellatrice dissoda tale strato al fine di assicurare un flusso ottimale del mosto di birra. In questo modo, la qualità del mosto migliora e le materie prime vengono utilizzate in modo efficiente. Sensori di pressione sul fondo dell’autoclave rilevano la consistenza del grano esaurito e l’azionamento regola di conseguenza la velocità della macchina. “Questo sistema di controllo intelligente permette di ottenere portate fra 9 e 14 litri al minuto e per metro quadrato”, afferma Würth. Successivamente, il grano esaurito viene rimosso: la macchina viene abbassata gradualmente e le barre piane montate sui suoi sei bracci spingono il grano esaurito all’esterno del tino attraverso un boccaporto. Anche questa fase è completamente automatica. Se si accumula una massa eccessiva, il processo di abbassamento si interrompe, e la velocità viene regolata. Pertanto, il tino può essere svuotato in soli sei minuti. Al fine di trattare il materiale il più dolcemente possibile, il grano esaurito è dissodato a bassa velocità. Tuttavia, quando il grano esaurito è stato rimosso, sono richieste elevate velocità in modo che l’autoclave possa essere svuotata il più rapidamente possibile. “Quindi, l’intorbidimento dovuto al grano esaurito è minimo e il flusso è molto efficiente”, spiega Würth. Entrambi i compiti sono gestiti da un azionamento NORD realizzato su misura, basato su un albero cavo con linguetta. L’azionamento è una combinazione di un motore, un riduttore industriale e un riduttore ad assi ortogonali. Esso ha una coppia massima di 96.000 Nm ed è in grado di regolare continuamente la velocità circonferenziale da uno a cento metri al minuto – erogando una coppia costante. “Per verificare se il sistema sta funzionando regolarmente, le velocità, il consumo di corrente e la temperatura del motore sono monitorizzati centralmente in modo continuo”, afferma Würth.

Precisione millimetrica

All’interno del tino di filtrazione, la rastrellatrice è sollevata e abbassata con una corsa massima di 500 mm. Il dispositivo di sollevamento ha un funzionamento preciso al millimetro, anche sotto pieno carico. Per l’esatto posizionamento sono stati installati un finecorsa e un sensore ottico. L’altezza può essere regolata durante lo stazionamento, in folle e durante il funzionamento. A tale scopo, il riduttore elicoidale e l’unità di sollevamento oleodinamica sono stati progettati per sopportare i carichi assiali e radiali che si verificano nel processo. Il servomotore ha una potenza nominale di 18,5 kW ed eroga velocità d’uscita da 0,04 a 4 giri/min. Per assicurare il mantenimento della velocità richiesta, il motore è stato dotato di encoder. Un ventilatore esterno raffredda il motore alle basse velocità. Entrambi i riduttori sono dotati di serbatoi di espansione dell’olio per prevenire perdite di lubrificanti dalle valvole di sfogo a temperature elevate. Uno speciale sistema di tenuta sul riduttore industriale assicura che vi sia sempre una pellicola di lubrificante adeguata sull’albero. Grazie al suo progetto, la gabbia di sollevamento non richiede serbatoi d’olio addizionali, eliminando così il problema della tenuta. Conformi al principio UNICASE sviluppato da NORD, tutti i cuscinetti sono integrati in una carcassa monoblocco, che offre eccellenti robustezza e rigidità. Le carcasse UNICASE non hanno superfici di giunzione che potrebbero flettersi per effetto di coppie o forze radiali. I riduttori, compatti e leggeri, funzionano molto silenziosamente e hanno una vita di servizio più lunga e un minore consumo energetico rispetto ai modelli con carcasse formate da più parti.

La moderna tecnologia riduce il consumo di vapore del 47 per cento

Il progetto si distingue non solo per le sue dimensioni e l’architettura moderna. Il Dr. Walther Unterthurner, Direttore Tecnico della birreria Forst, sottolinea: “Costruendo la nuova sala cottura, volevamo assicurare che le risorse fossero trattate il più delicatamente possibile. Inoltre, volevamo usare queste moderne tecnologie per ridurre considerevolmente il consumo di energia e le emissioni”. Pertanto, oltre agli impianti efficienti nella sala cottura, nel condensatore di vapore è stato integrato un nuovo sistema di recupero del calore. Il calore richiesto per la produzione del mosto di birra è stoccato in un grande serbatoio di energia sotto forma di autoclavi di acqua calda sul retro dell’edificio ed è riutilizzato per i successivi processi di produzione della birra. Secondo Unterthurner, queste varie misure hanno già ridotto il consumo di energia primaria del 30 per cento. “Il nostro obiettivo è ridurre il consumo di vapore almeno del 47 per cento”, egli aggiunge.

Conclusione

“La nuova sala cottura è un progetto modello, concepito per funzionare in modo affidabile per almeno 40 anni”, affema il Dr. Walter Unterthurner, Direttore Tecnico della birreria Forst. A tal fine, la tecnologia NORD DRIVESYSTEMS gioca un ruolo importante. Grazie alla concezione modulare delle carcasse e dei componenti dei riduttori, gli azionamenti sono stati realizzati su misura per le esigenze della sala cottura, contribuendo ad ottenere risparmi di tempo e miglioramenti di efficienza. Il nuovo impianto è considerato un modello di moderna birreria europea. Già nella prima settimana dopo l’avviamento, Forst ha ridotto il suo consumo di energia primaria del 30 per cento.

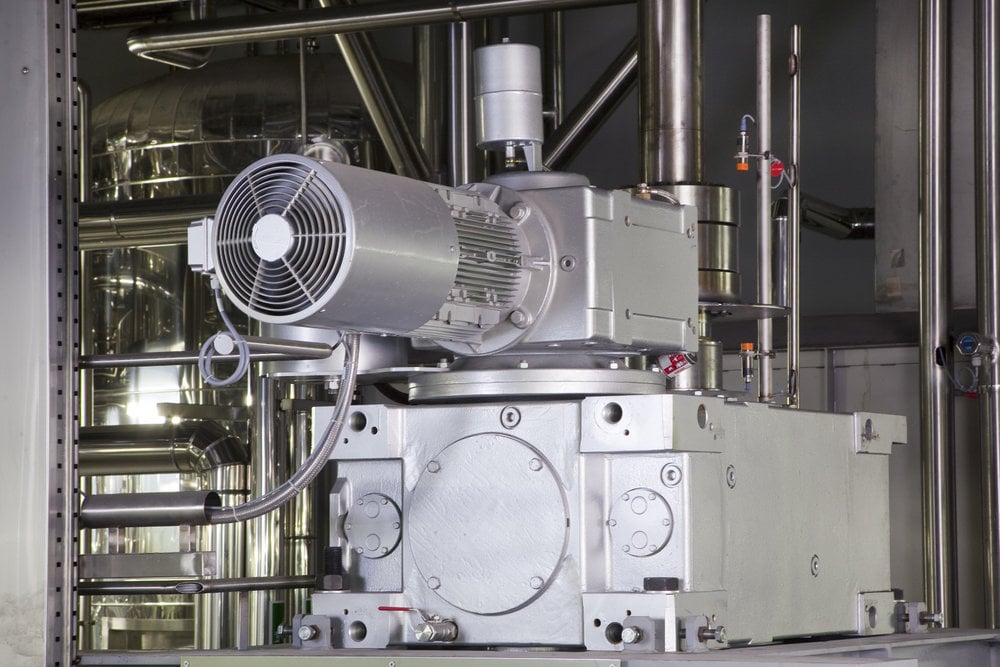

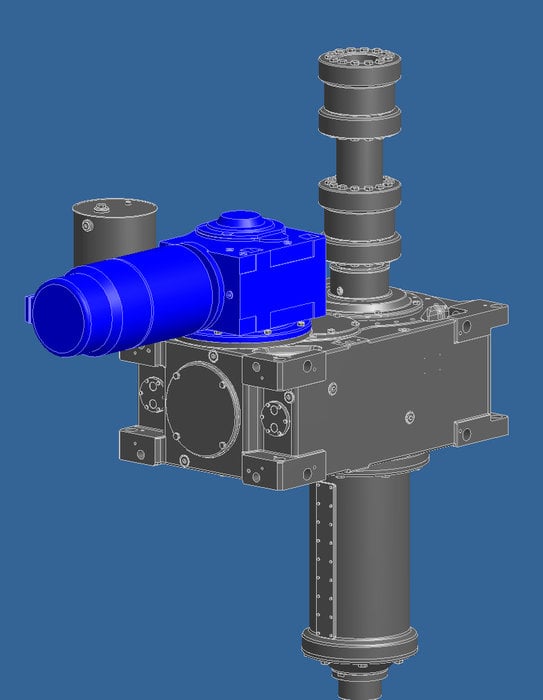

Figure 2, 3: Ogni azionamento è stato calibrato su misura per i singoli requisiti dell’applicazione. Nella figura: un motoriduttore ad assi ortogonali aziona il tino di miscelazione.

Figura 4: Un azionamento ad assi paralleli gestisce il convogliatore a vite che rimuove il grano esaurito.

Figura 5: Con un diametro di 8,6 metri, il tino di filtrazione è il cuore della sala cottura. Qui, le trebbie di birra vengono separate automaticamente dal grano esaurito.

Figura 6: Un singolo azionamento attua il processo di filtrazione, dissodando il grano esaurito e svuotando il tino. La combinazione di un motoriduttore e un riduttore industriale permette di ottenere coppie fino a 96.000 Nm.

Figura 7: Il motoriduttore ad assi ortogonali è combinato con un riduttore industriale atraverso un albero cavo con linguetta.

Figura 8: “La nuova sala cottura è un progetto modello, concepito per funzionare in modo affidabile per almeno 40 anni”, affema il Dr. Walter Unterthurner, Direttore Tecnico della birreria Forst (a sinistra, con il Mastro Birrario Manfred Biechl).

Richiedi maggiori informazioni…