www.industria-online.com

20

'22

Written on Modified on

AUTOMATIZZARE LA PRODUZIONE DI BATTERIE PER UN'ENERGIA SICURA E ACCESSIBILE

Le batterie sono destinate a svolgere un ruolo fondamentale nel futuro dell'energia e della mobilità sostenibili. I pacchi batterie al litio di alta qualità e a prezzi accessibili sono necessari in diverse classi di kWh per alimentare veicoli che vanno da eBike, droni e utilitarie, a grandi veicoli elettrici (EV), camion e autobus. D'altra parte, sono necessarie serie di batterie di grandi dimensioni, in formato container, per l'immagazzinamento di energia per applicazioni domestiche, commerciali e di servizio, per portare stabilità alle reti verdi di domani.

Offerta e domanda di batterie

Grazie ad investimenti storici e pianificazione, la Corea e la Cina sono diventate le principali destinazioni odierne per la produzione di batterie. La Cina è il più grande produttore al mondo di batterie agli ioni di litio, responsabile di circa l'80% della produzione globale . La società di consulenza McKinsey & Company prevede che entro il 2025 la capacità produttiva totale cinese sarà di circa 1220 GWh.

Dato che i governi occidentali hanno iniziato a programmare la propria transizione dalla mobilità a combustibile fossile ai veicoli elettrici obbligatori, per soddisfare gli obiettivi ambientali stabiliti nell'accordo di Parigi, è necessaria una capacità di produzione di batterie localizzata. Di conseguenza, la capacità dell'Europa di produrre batterie al litio sta aumentando mentre i produttori locali e gli investitori interni si preparano a soddisfare la domanda. Sono stati annunciati piani per nuove fabbriche e per l'espansione delle strutture attuali che potrebbero aumentare la capacità di produzione di batterie agli ioni di litio a quasi 500 GWh entro il 2025 e potrebbero salire a quasi 800 GWh entro il 2030 .

I pacchi batterie per il settore automobilistico, la mobilità elettrica e i mercati di uso generale possono essere costruiti utilizzando celle cilindriche in dimensioni standard come il fattore di forma 18650 (18 mm di diametro, 65 mm di lunghezza), o utilizzando celle piatte in dimensioni standard o personalizzate. Una cella piatta può essere di tipo prismatico, tipicamente alloggiata in un involucro quadrato di alluminio saldato, o una cella flessibile a sacchetto. Mentre le celle cilindriche sono caratterizzate da un'elevata resistenza e durata, le celle piatte possono utilizzare lo spazio in modo più efficiente all'interno del pacco di batterie. Le celle a sacchetto, che non hanno un involucro metallico, sono le più efficienti in termini di spazio e leggerezza, sebbene sia solitamente necessario un supporto meccanico supplementare all'interno del pacco batterie.

Costruire batterie sicure e convenienti

Quando si costruiscono celle dei due tipi, la produzione inizia con la preparazione e l'applicazione di rivestimenti attivi e conduttivi ai fogli di elettrodi e la laminazione dei fogli. La precisione e la ripetibilità sono estremamente importanti per garantire la coerenza di caratteristiche come la composizione e lo spessore del rivestimento. La stretta corrispondenza dei parametri delle celle, all'interno della batteria, contribuisce a garantire sicurezza e longevità.

Anche la velocità e l'efficienza sono fondamentali, in particolare quando si servono mercati come quello automobilistico, che è sensibile ai prezzi. L'ansia da autonomia e l'accessibilità economica sono due questioni chiave che influenzano l'adozione diffusa dei veicoli elettrici. La batteria contribuisce in modo sostanziale a ciascuna di esse. L'aumento della capacità della batteria equivale a una maggiore autonomia di guida, così come un maggiore costo del veicolo. La parità di costo con i veicoli tradizionali con motore a combustione è prevista per il 2025 circa, e la vendita di nuovi veicoli con motore a combustione dovrebbe cessare nei principali mercati occidentali e in Cina a partire dal 2030 circa. I produttori devono ridurre il costo delle batterie EV. Mentre le economie di scala saranno certamente d'aiuto, è anche essenziale massimizzare la produttività della produzione se si vuole che la diffusione della proprietà delle automobili continui dopo il divieto del motore a combustione.

L'automazione è la chiave per raggiungere la velocità e la ripetibilità necessarie a garantire affidabilità ed economia. Le attrezzature automatizzate personalizzate sono spesso utilizzate per gestire processi come la preparazione e l'applicazione di rivestimenti ai fogli di elettrodi, la laminazione dei fogli, il taglio in strisce e il fissaggio degli elettrodi tramite saldatura.

Per costruire una cella cilindrica, le strisce vengono avvolte per formare il nucleo della cella che comprende l'anodo, il separatore e il catodo, che viene poi inserito nell'involucro cilindrico. L'involucro viene scanalato per tenere il nucleo in posizione, riempito di elettrolita, sigillato e si collegano i contatti esterni. Le celle piatte sono prodotte utilizzando una sequenza simile, compreso l'impilamento degli strati di elettrodi, la saldatura dell'involucro prismatico, o la formazione e la sigillatura dell'involucro utilizzando processi di termosaldatura e di sigillatura sotto vuoto. Le celle e i pacchi batteria sono sottoposti a test elettrici e all'ispezione automatica a raggi X per garantirne prestazioni e integrità.

Automazione flessibile

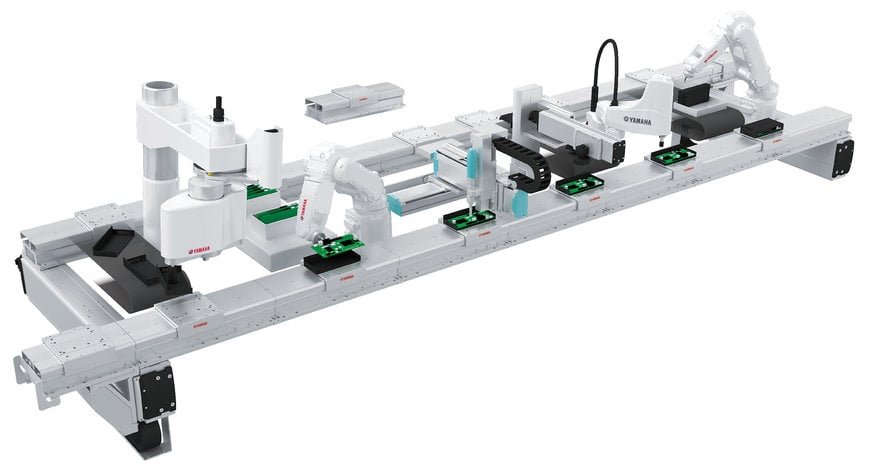

L'introduzione dei robot nella sequenza di produzione offre vantaggi tra cui tempi di ciclo rapidi e operazioni accurate e ripetibili. Inoltre, l'integrazione del sistema viene accelerata utilizzando robot programmabili pronti all'uso. Ulteriori vantaggi includono una facile scalabilità, con la flessibilità di adattare il layout di fabbrica e i processi di assemblaggio all'evoluzione delle richieste del mercato e delle esigenze dei clienti.

Yamaha ha fornito i suoi robot ai produttori di batterie in tutta la Cina e la Corea, il centro delle più grandi e affermate industrie produttrici di batterie odierne. I robot eseguono processi selezionati nella sequenza di produzione. Di fatto, attualmente nella produzione di batterie in Cina sono impiegati più di 3000 robot SCARA. Sono utilizzati estensivamente per caricare e scaricare i materiali, i componenti e gli assemblaggi parzialmente completati quando le batterie passano da un processo di produzione automatizzato a quello successivo.

La precisione e l'alta velocità sono, ovviamente, requisiti indispensabili per queste sequenze di carico e scarico. Lo stesso vale per la ripetibilità e l'affidabilità; le elevate richieste del mercato impongono che la produzione operi tipicamente 24 ore al giorno, sette giorni alla settimana. I principali marchi di batterie hanno scelto i robot Yamaha YKXG SCARA per queste applicazioni. Il loro meccanismo di azionamento senza cinghia ad alte prestazioni, con motori ad albero verticale e vite a ricircolo di sfere ad azionamento diretto, permette un funzionamento continuo per periodi prolungati, con una precisione costante. Si eliminano anche gli sprechi di movimento, così come la degradazione e il rischio di rottura associati alle alternative tradizionali con azionamento a cinghia. L'azionamento senza cinghia, che non richiede manutenzione, riduce anche i costi operativi.

L'adozione generalizzata di veicoli elettrici ha prodotto una forte richiesta del mercato per una maggiore autonomia di guida. A loro volta, le case automobilistiche stanno richiedendo pacchi batteria di capacità sempre maggiore. La serie YKXG ha le credenziali per affrontare questa tendenza, con una capacità massima di carico utile fino a 20 kg per la manipolazione di grandi celle a sacchetto e gruppi di batterie parzialmente completati. Lo speciale design dell'asse R di Yamaha consente un elevato momento d'inerzia che permette al robot di gestire una grande massa, massimizzare l'accelerazione e la decelerazione e mantenere la stabilità, assicurando in definitiva un tempo di ciclo veloce.

I robot cartesiani sono anche ampiamente utilizzati per gestire i processi di sigillatura nell'assemblaggio delle celle quadrate delle batterie. Durata e affidabilità sono estremamente importanti per mantenere la produttività. I robot cartesiani Yamaha contengono dispositivi risolutori per il rilevamento della posizione che non contengono componenti elettronici o elementi ottici e quindi non possono essere contaminati da grasso o polvere provenienti dalla fabbrica. Quindi sono estremamente affidabili e costantemente accurati. Inoltre, le guide di contatto nelle rotaie dei robot cartesiani traggono vantaggio da un design a due punti che riduce al minimo l'attrito e previene le fluttuazioni di allineamento anche quando si maneggiano carichi ad alta frequenza.

I robot cartesiani offrono precisione e ripetibilità combinando forza meccanica e controlli rigorosi.

Mentre i robot ad asse singolo sono spesso utilizzati nelle fabbriche di tutti i tipi, per le applicazioni in cui è richiesto il trasporto ad alta velocità degli oggetti, i moduli di trasporto lineare LCMR200 di Yamaha forniscono un trasporto locale ad alta velocità, accurato e flessibile tra i processi e all'interno delle celle di assemblaggio. Nelle fabbriche di batterie, vengono spesso scelti per trasportare gli assemblaggi completati all'ispezione a raggi X. Poiché i moduli LCMR200 separati possono essere collegati e coordinati con precisione, l'installazione di uno su un lato o l'altro dell'otturatore di protezione all'ingresso della macchina a raggi X trasporta i gruppi nel processo di ispezione e garantisce la sicurezza degli operatori nelle vicinanze.

I moduli trasportatori LCMR200 offrono un trasporto flessibile dei pezzi.

Complessivamente, più dell'80% dei processi coinvolti nella costruzione delle batterie al litio ad alte prestazioni di oggi sono automatizzati, utilizzando una combinazione di automazione di fabbrica tradizionale e robot flessibili e programmabili che lavorano insieme per massimizzare la qualità e la produttività.

Yamaha, con la sua vasta esperienza in tutta l'Asia, compresa la collaborazione con i principali produttori di batterie e integratori di sistemi, ora sta applicando la sua esperienza per sostenere l'espansione della produzione di batterie all'avanguardia in Europa.

Conclusione

La scelta dei robot per automatizzare determinati aspetti dell'assemblaggio delle batterie permette ai produttori di costruire batterie con specifiche precise e a costi contenuti. Il loro supporto per l'assemblaggio ad alta velocità e di alta qualità si accompagna anche a flessibilità e scalabilità. I robot che hanno caratteristiche uniche per migliorare la precisione e la durata, e che sono collaudati negli attuali territori leader nella produzione di batterie, possono contribuire a garantire una fornitura generosa di batterie a prezzi accessibili per soddisfare la crescente domanda proveniente da diversi mercati in tutto il mondo.

www.fa.yamaha-motor-im.de

Richiedi maggiori informazioni…